- Before

- 鍛造部品を旋盤で加工するために、

メッシュパレットから取り出して

ガントリーローダーに供給する工程を、手作業で行っていた。

- After

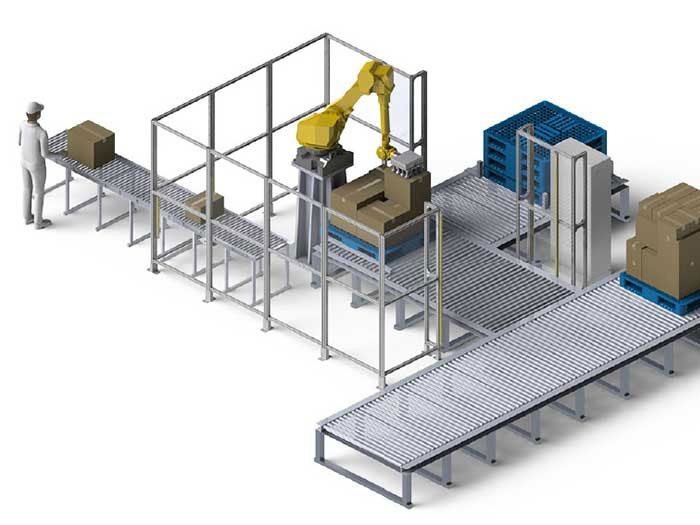

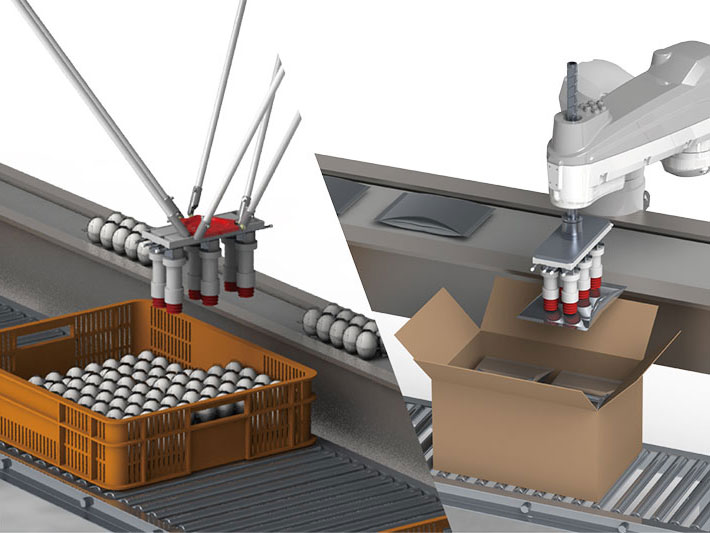

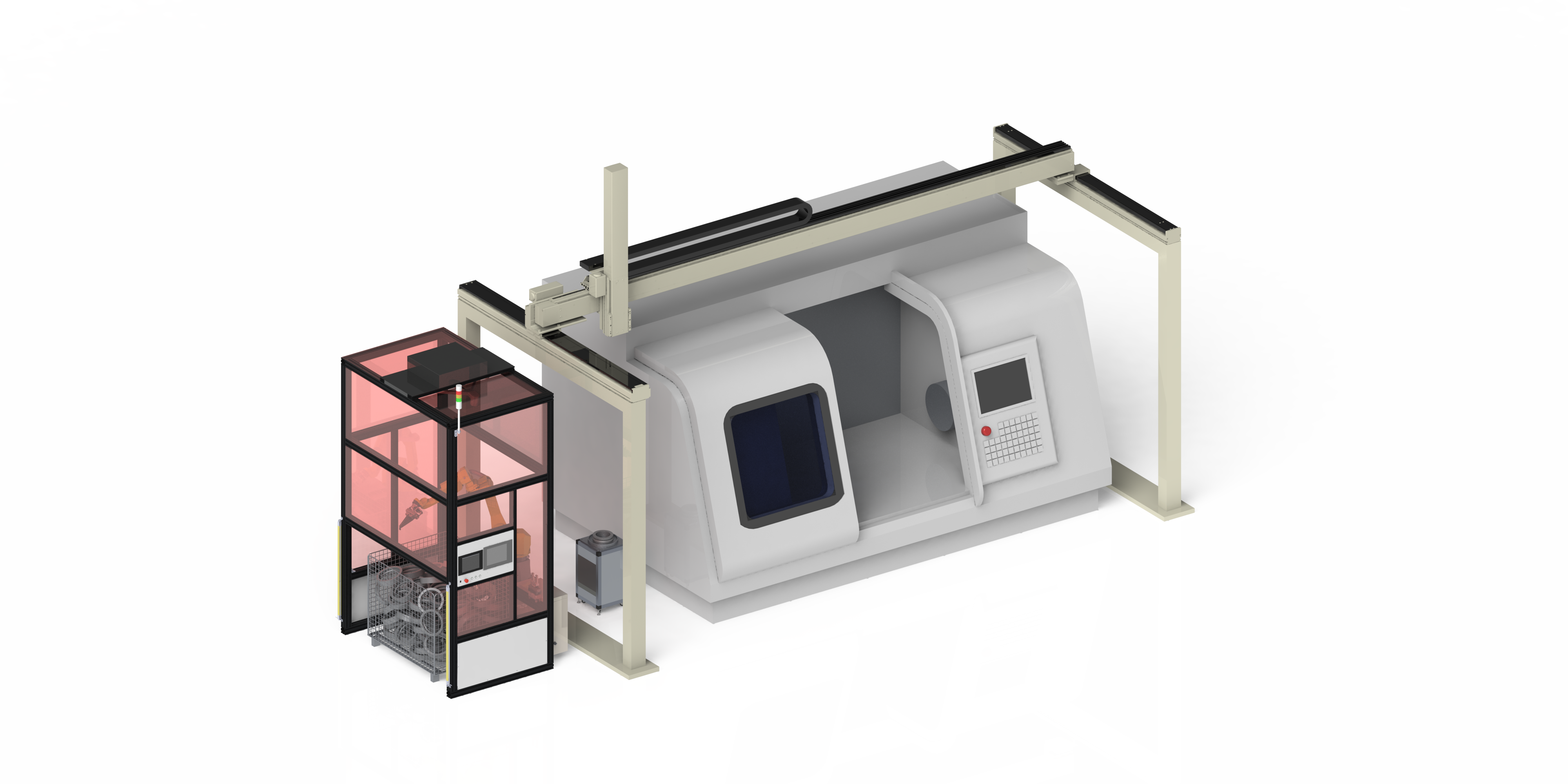

- メッシュパレットからロボットが自動で取り出し、指定の位置にプレイスする

ことで省人化。作業者1名の削減。

| ワークの種類 | 鍛造部品数種類(ベアリングの外輪・内輪) |

|---|---|

| 納入先 | 金属加工業者 |

| 工程・用途 | 3Dピッキング/ワークをメッシュパレットから取り出す |

| プロダクト | バラ積みピッキングシステム |

重いワークを運ぶ重労働、単純作業を省人化。

数千個のワークを取り出して加工するため、夜勤の時間帯にも作業があり、人件費が

かさんでいる。

3Dビジョンを使ったピッキングシステムをご提案。ワークの形状をあらかじめ

3DCADデータで登録しておくことで、正確に位置を認識することが可能に。

これにより、パレットからのワークの取り出しをロボットで行えるようになった。

3DCADデータがあり、ハンドで内径を把持できる形状であればワークの追加も可能。

[事前準備]ワークの3DCADデータをビジョンシステムに登録する。

①ワークが入ったメッシュパレットを、カメラで認識できる位置にセット。

②認識エリア上部に取り付けられたカメラセンサで、ワークの位置と表裏を

1つ1つ認識。

③ロボットがワークをピックし、ガントリーローダーのピック位置にプレイス。

このとき裏向きのワークは反転機構で反転させる。

④既存設備のガントリーローダーが旋盤加工機へワークを共有する。