- Before

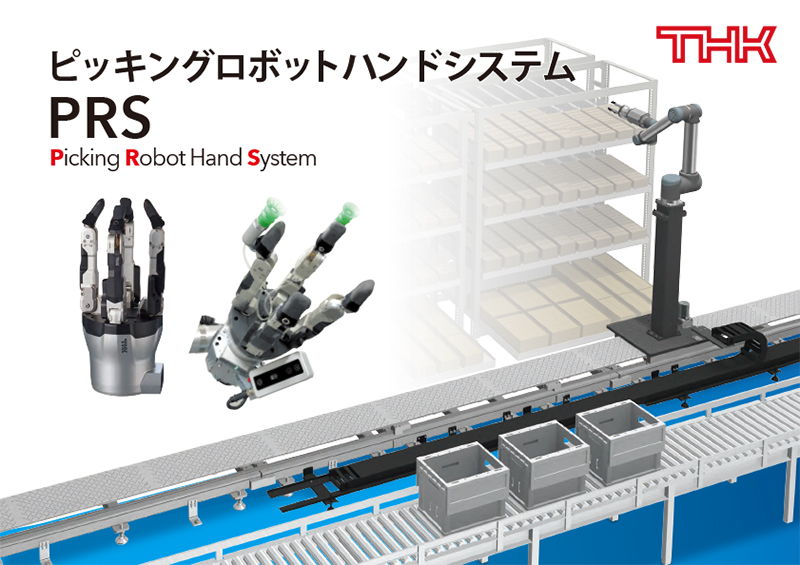

- コンテナごとに決められた個数のドリンク缶を、棚から1つ1つ手作業で取り出してコンテナに入れる。完了したコンテナはコンベヤに流す。

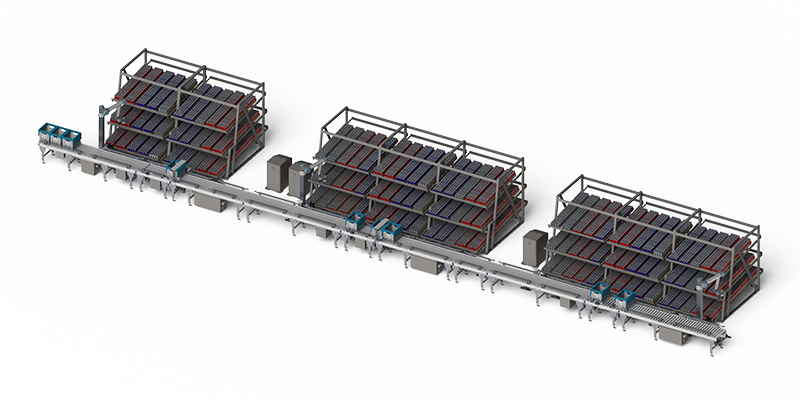

- After

- ドリンク缶の数量データを装置が受け

取ると、3台のロボットが棚から取り出し、コンベヤ上のコンテナに入れる。

完了したコンテナはそのままコンベヤで次工程に送られる。

| ワークの種類 | ドリンク缶(350ml缶/500ml缶の2種)、段ボール |

|---|---|

| 納入先 | 物流倉庫 |

| 工程・用途 | ケーサー/ピッキング |

| プロダクト | ロボットケーサー |

日ごと・出荷先ごとに異なる数量で出荷するために、アルバイトを雇ってピッキングを行っていたが、人数が十分に確保できない日もよくあった。

ピッキングを全自動で行うためには、ドリンク缶が入っていた段ボールが空になった時の

排出も自動化することが必要。

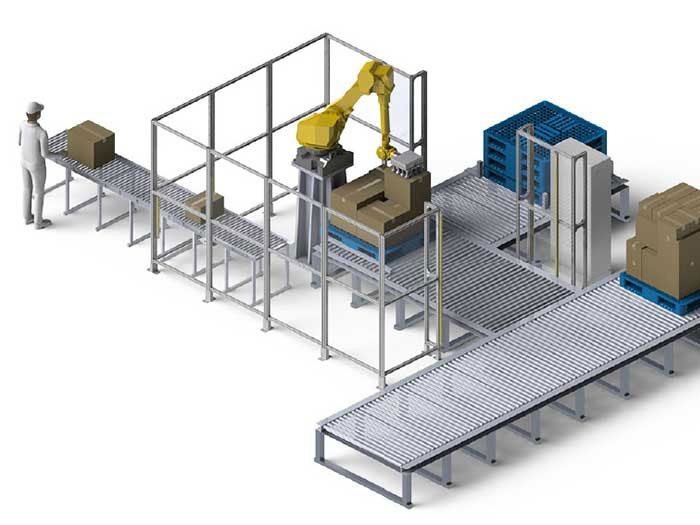

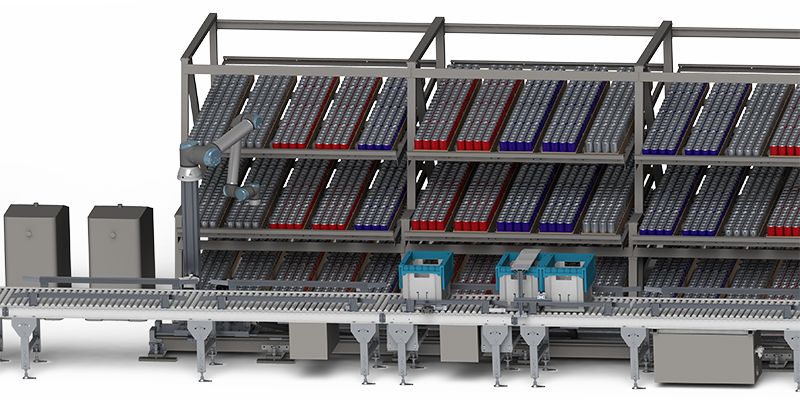

ロボットを土台ごと移動させ、棚1つ分の品種全てを1台のロボットでピッキング。

これを3セット設置することで、棚3つ分すべて自動化。

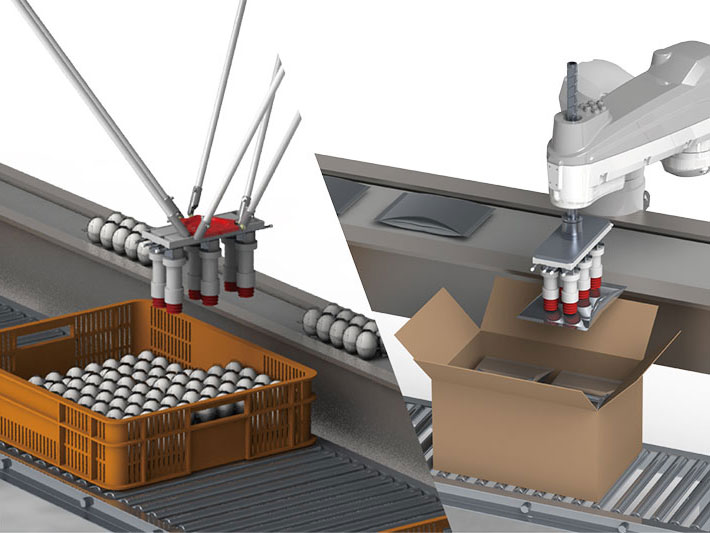

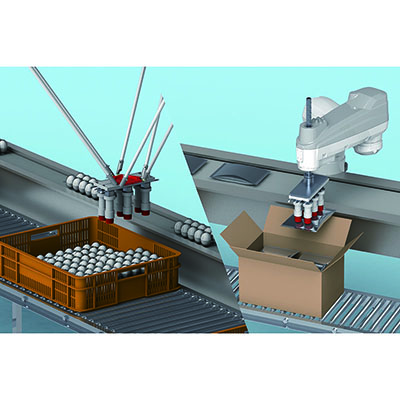

1ピックで6缶ずつ取れるハンドツールを搭載。処理能力は最大で600ピック/1時間。

一度に最大4~5缶程度運ぶ人手での作業と比較し、作業効率が向上。

段ボールが空になると、同じロボットが段ボールをつかんで排出用シュートへ自動で捨てる。

①装置がピッキングするドリンク缶の数量データを受信

②コンベヤ上流より空オリコンを流す。

③装置が最小オリコン数になるようにピッキングする。

④完成されたオリコンがコンベヤ下流に排出され、内容を操作パネルのモニターに表示する。

THK × ALFIS

本装置は導入に際し、ロボット及びロボットハンドをTHK株式会社様、装置設計・上位システムとの連携・

装置制御・ロボット制御をJRCが担当し、共同で

製作・納品いたしました。