- Before

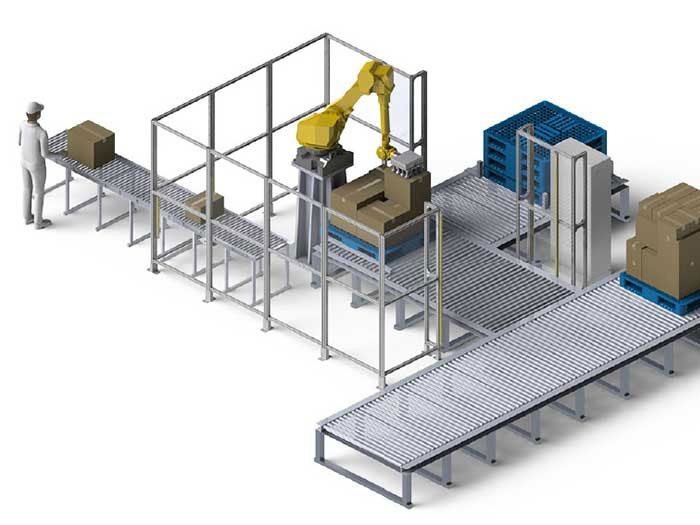

- 帯掛機への投入、製函機で組み立てた段ボールへの箱詰め、封函後の段ボールのパレタイズを作業者4~5名が手作業で行っていた。

- After

- 手作業工程をそれぞれロボットを用いて自動化。

人の作業は機械のオペレーション、エラーの復帰等対応のみとなり、2~3名の省人化。

| 工程・用途 | 帯掛機投入 | 箱詰め | パレタイズ |

|---|---|---|---|

| ワークの 種類 |

ミートボールパウチ 2種類 重量:約120g |

束ねたミートボールパウチ 2種類 1束2P/1束3P |

段ボール 4種類 2P/3P x 10束入/20束入 重量:3㎏~8㎏ |

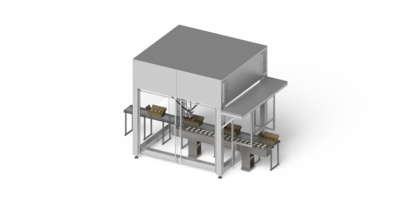

| プロダクト | パラレルリンクロボット搭載高速ピッキングシステム | ロボットケーサー | ロボットパレタイズシステム |

人手不足解消のため、工場の自動化が社内の課題となっていた。

工場全体で初のロボット導入となるため、比較的導入ハードルの低い工程からロボット化を

検討していた。

各工程に最適なロボットを提案。

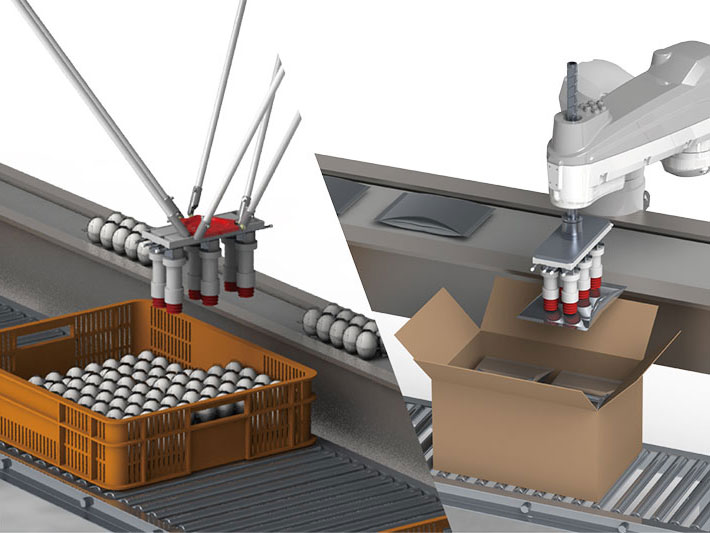

帯掛機投入:高速で動くパラレルリンクロボット

箱詰め:スピードと動作速度のバランスが最適なスカラロボット

パレタイズ:人の行き来があるエリアでも使用できる協働ロボット

①パウチ状のミートボールを、パラレルリンクロボットで帯掛機へ投入。

②ラベルで結束されたミートボールをコンベヤで箱詰め工程へ搬送しながら間隔を調整。

③製函機で組み立てた段ボールに、スカラロボットでミートボールを詰め、封函機で封函。

④協働ロボットで、箱のサイズごとに決められた積み方でパレタイズ。

石井食品株式会社 様に導入いただいたロボットパレタイズシステムを動画で

ご紹介。

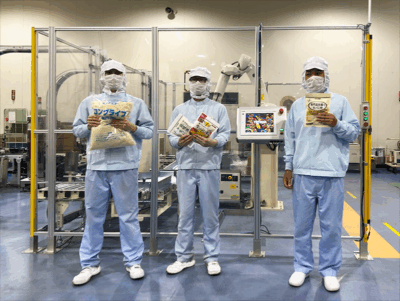

長年培ってきた食品製造の技術、地域の生産者とのネットワークを強みに、「農と食卓をつなぎ、子育てを応援する」企業として、地域食材を使った商品開発や、食育活動にも力を入れています。

公式サイトはこちら

社内で改善アイデアを練り、SIerの力を借りて実現

導入の決め手は、要求仕様を満たしているか、省スペース、設置期間の短さ、そして相談のしやすさ。

弊社の製品はパウチ状のパッケージで、やわらかくて形にばらつきもあります。

こういったものは正確に運ぶのが難しいだろうと思っていたので、「一緒に協力して解決していきましょう」という心強い言葉で、導入に踏み切りました。

石井食品株式会社 京丹波工場 東古 昌樹 様

[導入のきっかけ]生産ライン全工程の5自動化に向けた、ロボット導入の第一歩

景利(JRC営業) ロボットを導入しようと思ったきっかけについて、教えてください。

東古様 もともと弊社としても、自動化ロボットというのを取り入れようというチャレンジの取り組みがありました。

まずはFOOMA(展示会)を見学したり、いろいろな業者の方に電話をしたり、情報収集していたんです。自動搬送ロボット関連でお知り合いになったメーカー様にその他の自動化もできますかという相談をして行く中で、最終的にJRCさんとつながりました。

景利(JRC営業) 会社としてロボットの導入を進めていこうとしていたとのことですが、どういった工程に導入したいと考えていたか、どんな部分に課題を抱えていたかなどを、教えていただけますでしょうか。

東古様 いきなり難易度の高い工程、弊社で言うとミートボールの製造から袋詰めまでの工程は、難しいだろうと思っておりました。

Youtubeやテレビで工場紹介などを見ていても、最終の箱詰めやロジスティクスの部分はよく見かけます。そういった工程は(SIerの)知見が高いだろうと考えました。

そしてちょうど弊社にもそうういう工程があるので、まずはそこからやりましょうという話になりました。

景利(JRC営業) なるほど。まず動画等で勉強して、実現性の高い工程からまず着手することにされたのですね。

東古様 なおかつ、単純作業で人手がかかる工程ですね。

やはり、技術力を要したり、職人気質な作業を自動化するのはなかなか難しいじゃないですか。そこで単純作業の工程にフォーカスすると、今回装置を入れていただいたミートボールの箱詰めラインになりました。

景利(JRC営業) 最初のロボット導入に選ぶには難しいとおっしゃられていた製造周辺の工程については、今のところは自動化を予定していないですか?ゆくゆくは導入を目指したいと考えられていますか?

東古様 もちろん一番理想的なのは、全工程自動化して、各ラインにオペレーターが数名いる状態ですね。

主力製品のミートボールは、冷蔵タイプで4種類の味付けを展開。他にも、より賞味期限の長い冷凍タイプ、非常食にもおすすめの常温タイプ、特定原材料8品目不使用の食物アレルギー配慮食品など、生活に寄り添った製品を開発・製造している。

[導入の決め手]ピックしにくいパウチ状パッケージを扱う上で、相談のしやすさは重要

景利(JRC営業) 次に、ロボット導入を決定する決め手となった部分をお伺いさせてください。特に重視していたポイントというのはどういった部分でしょうか。

東古様 そうですね。要求している生産能力があるという点は大前提として、弊社のようにスペースが限られている工場では、狭いスペースに設置できるかどうか。加えて工期の長さ、短ければ短いほど生産を止める期間が短くなるので、それがどの程度で済むのか、などを重視していました。

後はやっぱり、最初からすべてうまくいくとは思っていないので、相談のしやすさも重要でした。

形の決まったものを並べたり運んだりはどこのメーカーさんも得意だと思うんですが、弊社はミートボールという製品の特性上、形が一定にはなりません。包材がよれたり折れたり、ミートボールの位置によって凹凸の位置も変わりますし。

そういった理由でハンドリング時の吸着もうまくいかない可能性が高いと想定していたので、「そこは一緒に協力して解決していきましょう」という景利さんの心強い言葉を信じて、今回は導入に踏み切りました。

景利(JRC営業) 現在進行形で、そのあたりは一緒に対応中ですね。頑張ります!

東古様 それ以外ですと意外とよかったのが、製造拠点の近さです。JRCさんは京都に一拠点置かれていますよね(JRCロボットSI事業部宇治工場)。

箱詰めのところで、空き箱の仕様に急な設計変更が発生してしまったんですが、急遽京都にお邪魔して打ち合わせをし、図面を引いて製作していただく、ということもありました。

弊社から車で40分くらいなので、そういう近さが便利に感じました。そちらが忙しいならこちらから行きます、というのが気軽にできたので。

景利(JRC営業) 本当に申し訳ございませんでしたが、弊社としてもお越しいただくことができて、非常に助かりました。

東古様 工場の距離が近いことはおいおい分かったことですが、そういった面も後から考えるとよかったなと思います。

景利(JRC営業) 要求仕様の中で、事前に課題になりそうだ、難しそうだと感じていた部分は何でしたか?

東古様 やはりワークが不定形だという点です。実は弊社も以前に一度、梱包装置を導入しようとしたことがあったんです。その当時から働いている方から「自動化は難しいぞ。すぐに使えなくなるぞ。」と言われたことがありました。

それを聞いて、「それから20年もたっているのだから、今回は絶対成功させてやるぞ!」という気持ちになりましたね。

景利(JRC営業) 今回の箱詰め工程自動化では不定形という点もですが、箱の形を変えてはいけないという部分が一番難しかったです。

東古様 本来なら、ロボットシステムに合わせて箱の形を設計したリするのが普通なんでしょうけど、今回は既存の箱の形にシステムの方を合わせてもらうことになりました。

箱のサイズ変更については、結構がんばって社内でも交渉したんですが、変動費の上昇が理由で変更できなかったんです。

景利(JRC営業) 当初は箱の形を変える想定で話を進めていたんですよね。ところが納品予定日の4か月前ごろに「やっぱり箱の形は変えないことになりました。」という連絡を頂きまして。

あの時は焦りました。設計チームも大急ぎで対応することになりましたが、何とか4ヶ月で仕様変更を間に合わせることができました。

東古様 箱の仕様変更についてはもう1つ事情があります。箱詰めの自動化のプロジェクトが走り出した当初は、もっと箱が大きかったので、ワークを並べやすい十分な大きさがありました。

それが、装置の設計図を描き詳細を詰めていた段階で、小さいものに変わったんです。

景利(JRC営業) 今回導入された箱詰め装置はミートボールパウチを4袋つかんでから、ハンドツールできゅっと間隔を寄せて箱に詰めています。

本来はそのまま横に平たく並べて詰める予定だったんですが、それでは入らなくなったので、持ち上げた後ちょっと傾けてピッチを寄せる特殊なハンドを開発して搭載させていただきました。

石井食品株式会社様は八千代工場(千葉県)、京丹波工場(京都府)、唐津工場(佐賀県)の全国3か所の工場で生産を行っています。

弊社のロボットシステムは、京丹波工場の梱包ラインで導入されました。

[導入後の効果]導入効果の引き上げを目指し、ロボットSIerと二人三脚で改良

景利(JRC営業) 最後に、今回の梱包ラインの自動化は当初目標としていた状態と比べて、現時点ではどのあたりまで進んでいるとお感じですか。

東古様 ロボットシステムの導入により当初5人ほどで対応していた工程が、今では2人でまかなえるようになっています。ただ、装置のオペレーションや細かな対応を含めて、最終的には1人でライン全体を見られる体制を目指していますので、そこに向けてはまだ改善の余地があると感じています。

景利(JRC営業) 改善の余地について、具体的な内容をお聞きしてもよろしいでしょうか。

東古様 製品に起因するような部分が大半です。不定形なので吸着ミスが起こって落としてしまうといったことですね。ロボットシステムでの完全自動化に向けては、そういった部分をいかに減らしていくかが課題として残っています。

試行錯誤して改良していきたいので、一緒に協力して取り組んでいきたいと考えております。

景利(JRC営業) 現状足りていない部分を、これからどのくらいの期間で達成したいとお考えですか。

東古様 あと半年くらいです。半年後には完成させて、それをご相談中のもう1つのラインに展開したいと考えています。

ロボットシステムの不完全な部分に手を取られすぎることがないように、2本目のラインへの導入までに1人で装置のオペレーションができる状態に持っていきたいです。

いろいろ手は考えているので、それをJRCさんに形にしてもらって、達成まで行ければと。

景利(JRC営業) これまでもいろいろと、「こんなふうにできないか。こんなことを試してみたい。」とかなり積極的にご意見をくださっていて、とてもありがたく思っております。

東古様 「全部そちらで考えてください。」と投げるのは弊社のスタイルとは違います。一般的にはSIerさんにお任せすることが多いと思うのですが、弊社は自力でも考え、それを形にするところで専門的な知識や技術のあるJRCさんの力をお借りしていきたいです。 景利さん以外にも、設計の方など多くの有能な方にご協力いただいていますので、これからも頼りにしています。

正確にハンドリングしやすい固形の製品とは違い、弊社製品のような柔らかいものは、まだまだ自動化できていない工程が弊社以外にもたくさんあると思うんです。

これからもいろいろと要望を言うことがあるとは思いますが、JRCさんの知見も深まると思いますのでぜひよろしくお願いします。

東古様 実際にそういったような、ワーク形状がネックで困難な自動化のご相談を頂くことはよくあります。こちらこそ今後ともよろしくお願いいたします。