- Before

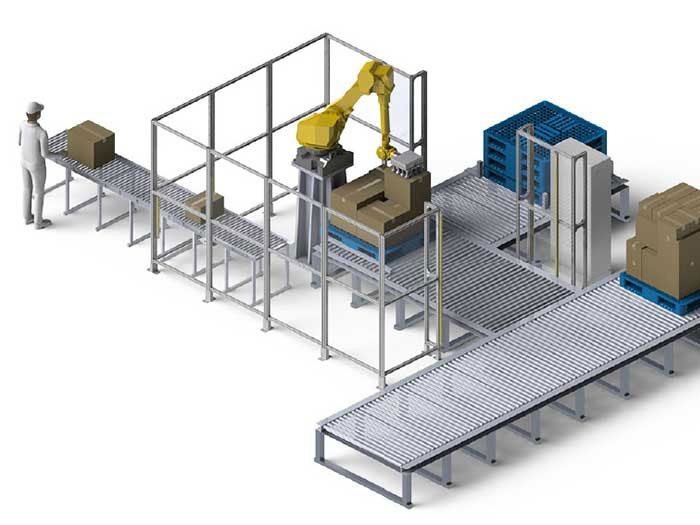

- 成形機から出てきたワークを手作業で治具にセットし、組立のみ機械が行う半自動機を使用していた。

- After

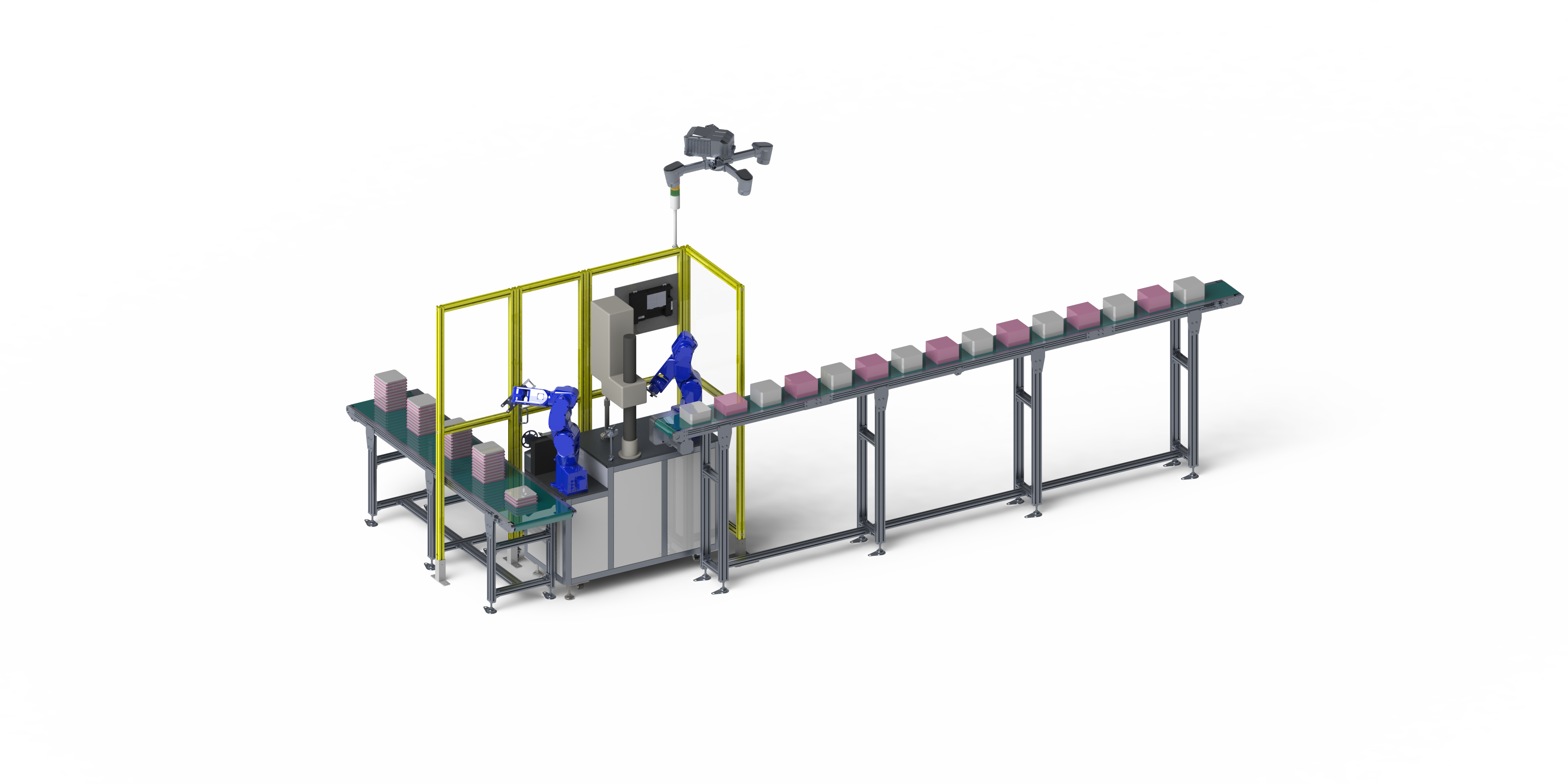

- コンベアで流れてくる成形品を、2台のロボットでつかみ、組み立て、シールを貼り、NG品の排出を行う全自動機を導入。完全自動化となり、作業員1名を削減。

| ワークの種類 | 樹脂成型品2種 |

|---|---|

| 納入先 | 樹脂成型品メーカー |

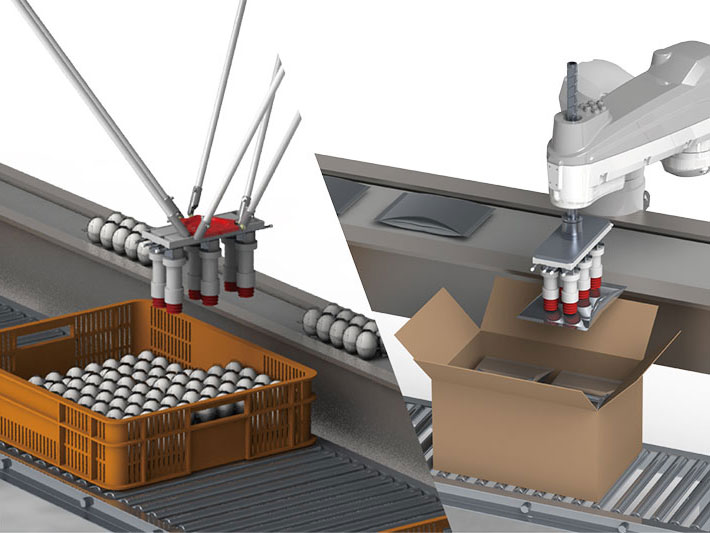

| 工程・用途 | 組立/搬送/ラベル貼り/ラベル検査/3Dピッキング |

| プロダクト | 3Dビジョン・産業用ロボットを使用した自動化装置 |

課題

24時間稼働する工場であるため、夜間の作業員確保が困難だった。

半自動機は手を挟む危険のある構造になっていた。

ご提案

ロボット2台で部品の組立、ラベル貼り、ラベル検査作業を自動化。

人による手作業をすべて省略可能に。

完全自動化により、半自動機使用時に起こりうる労災も防止。

装置の動き

①樹脂成型機からガントリーで取り出されたワークが、コンベアで運ばれてくる。

②3D カメラでワークの位置を捕捉し、ロボット1がピッキングする。

③ロボット1がワークAは裏向き、ワークBは表向きになるよう、溶着機にセットする。

④溶着機でワークAとワークBを溶着。

⑤組立後のワークへ、ロボット2がバーコードシールを貼る。

⑥バーコードの位置をカメラで検査する。

⑦ロボット2でOK品を、排出コンベアに25段ずつ積み上げる。

NG品は後ろ側に排出する。