物流業界では、作業効率や人手不足の解消が重要な課題であり、その解決策として注目を集めているのがピッキングロボットです。

この記事では、ピッキングロボットの種類や特徴、導入のメリットや注意点について解説し、効果的な運用に必要な知識をお伝えします。

ピッキングロボットとは?

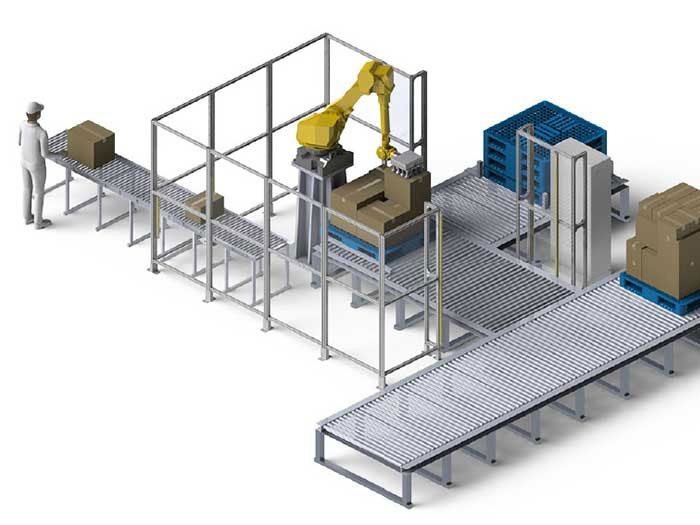

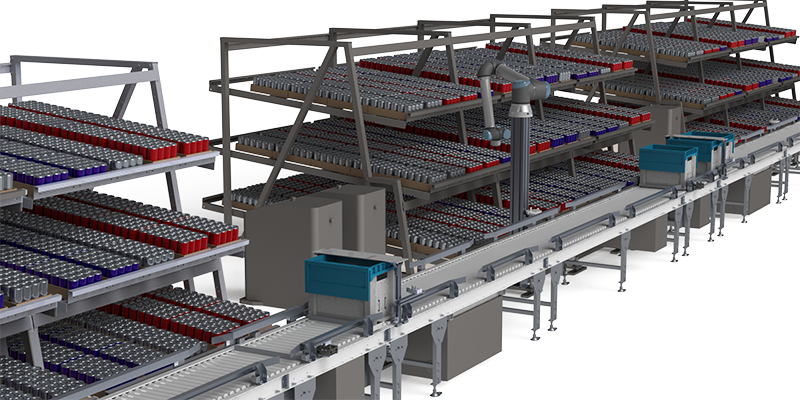

ピッキングロボットは「搬送用ロボット」や「物流ロボット」とも呼ばれ、人間の代わりに工場や倉庫などでのピッキング作業を担う自動化システムのことを指します。

AIや自動走行技術が取り入れられ、商品を指定された場所から取り出し、出荷エリアまで運搬します。これによって、倉庫内の効率が上がり、作業員の負担軽減や業務の正確さ向上が期待できるでしょう。

特に、ピッキング作業の時間短縮やヒューマンエラーの低減が大きな利点です。

生産ラインの自動化でお困りでしたら、ぜひ一度、アルフィスまでお問い合わせください。

ピッキングロボットの必要性

ピッキングロボットの導入が注目される背景には、物流や製造業界の人手不足問題が挙げられます。人口減少や業界全体の高齢化に伴い、倉庫業務・製造業務に従事する人材の確保が難しく、作業効率の改善が求められています。

加えて、ピッキングロボットの導入には作業の安定性や安全性の向上効果もあり、業務効率化や業務環境の改善にも寄与します。

ピッキングロボットは、人手に頼らない新たな物流システムの一端を担う技術として、その必要性が高まっています。

ピッキングロボットの種類

ピッキングロボットには多様な種類があり、用途に応じた選択が可能です。

ここでは、代表的な5種類のピッキングロボットについて詳しく紹介します。

ピースピッキングロボット

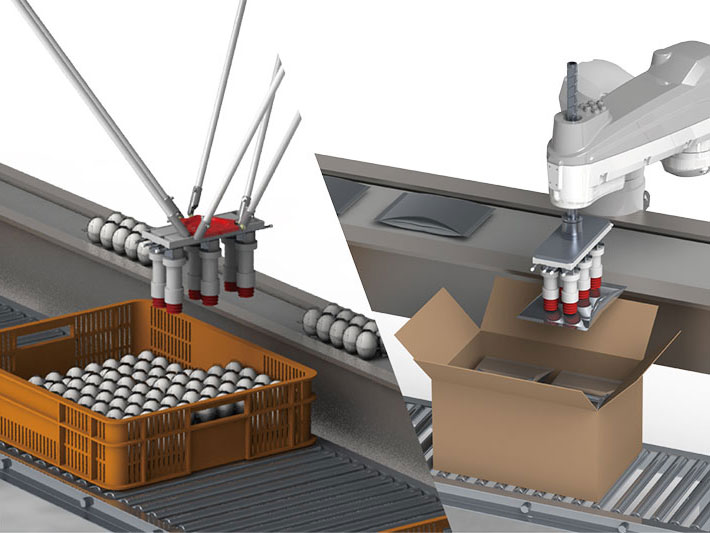

ピースピッキングロボットは、個別の商品をピース単位でピッキングするロボットです。

主に3DカメラとAIを用いた画像解析によってピースを判別します。これによって、形状やサイズが異なる商品でも正確に把握し、最適な動作でピッキングが可能です。

特に小さな商品や、異なる形状を持つ多品種の商品に対応する必要がある場合に効果を発揮します。この技術は、柔軟性に優れており、個別の商品を扱う必要がある倉庫作業に適するため、ヒューマンエラーの軽減や作業効率の向上が期待できるでしょう。

また、ピースの置き場所を工夫することによって、カメラに頼らないピッキングを実現するシステムもあります。

ケースピッキングロボット

ケースピッキングロボットは、商品が保管された箱ごと自動ピッキングするロボットで、特に倉庫全体の省スペース化と効率向上に役立ちます。

箱単位でピッキングをするため、大型商品や多数量の商品を素早く処理できるのが特徴です。

また、自動倉庫システムを導入しにくい環境でも使用できるため、幅広い環境で導入可能です。ケースピッキングロボットによって、ピッキング業務全体の生産性が向上し、作業員の負担も軽減されるでしょう。

無人搬送ロボット(AGV)

AGV(Automated Guided Vehicle)は、自動で指定されたルートを走行し、商品を運搬するロボットです。

従来の搬送方法に比べ、重い荷物を効率よく運べ、作業員の負担軽減や作業スピードの向上を実現します。ピッキング作業は作業員やピッキングロボットが行い、AGVはピッキングエリアから出荷エリアまでの商品移動を行います。

このシステムによって、作業員は商品を運ぶ時間の削減ができるため、より生産性が高まるでしょう。AGVは倉庫内での搬送を単純化・効率化し、作業の流れをスムーズにする重要な役割を果たします。

導入に際しては、あらかじめ決めたルートを用いるため、倉庫レイアウトに応じた最適なルート設定が必要です。

自律走行搬送ロボット(AMR)

AMR(Autonomous Mobile Robot)は、事前に倉庫や工場の地図をインプットすることによって、自律的に走行ルートを判断し、倉庫内を移動しながら商品を運搬するロボットです。

AGVとは異なり、AMRはセンサーやAIを活用してリアルタイムに周囲の状況を把握し、障害物を回避しながら最適な経路を選択します。このため、柔軟な対応が可能で、倉庫内の環境が変わった際にも柔軟に対応できるため、運用効率が高まるでしょう。

AMRの導入によって、従業員の移動負担が減り、ピッキング作業がスムーズに進むことが期待されます。

棚搬送型ロボット(GTP)

GTP(Goods to Person)タイプの棚搬送型ロボットは、商品が格納されている棚ごとピッキングエリアに移動させ、作業員がそこから商品を取り出す仕組みです。

この方式は、従業員が倉庫内を移動せずに必要な商品にアクセスでき、作業時間の短縮と効率の向上に寄与します。

事前に設定したルートに従って棚を運ぶため、効率的なレイアウトや最適化が可能です。

また、作業員の動きが限定されるため、業務の安全性が向上し、正確なピッキング作業ができます。

ピッキングロボットを導入するメリット

ピッキングロボットの導入は、物流業務において生産性と品質を向上させる重要な手段です。業務効率が改善され、顧客満足度の向上が期待されるでしょう。

ここでは、ピッキングロボットを導入する2つのメリットについて詳しく解説します。

生産性が向上する

ピッキングロボットの導入によって、ピッキング作業にかかる時間を大幅に短縮できます。従来、作業スタッフがしていたピッキング作業をロボットが担当することで、効率的な商品選別が可能になり、業務全体のスピードが向上します。

また、ロボットが24時間稼働できることで、人員のシフト調整に依存せず、安定した稼働が実現可能です。

さらに、重い商品や高所の取り扱いなど、スタッフに負担がかかる作業もロボットが代行するため、作業者の負担軽減や安全性の向上も期待できます。

こうした要素が相まって、ピッキング作業全体の生産性が大きく向上するでしょう。

品質が安定する

ピッキングロボットを利用することで、ヒューマンエラーのリスクがほぼ排除され、品質の安定化が図られます。従来の手作業では、スタッフが商品を選ぶ際に誤りや取り違えの発生がありました。ロボットは常に高精度で作業をするため、こうしたミスを防げます。

結果として、顧客への納品ミスが減少し、返品やクレームの軽減へとつながるでしょう。

さらに、商品管理の精度が向上するため、在庫の追跡や管理が容易になり、スムーズな出荷対応が可能です。

人手不足の解消につながる

ピッキング作業は同じ場所を何度も行き来する必要がある、製品によっては重くて負担が大きいなど人の手で行うには困難な面があり、前述したようにヒューマンエラーが起きるおそれもあります。

ピッキングロボットの導入によって、人手不足を緩和したり、従来スタッフの負担を軽減して他の作業へ振り分けたりなどが可能です。

ピッキングロボットを導入する際の注意点

ピッキングロボットの導入には多くのメリットがありますが、注意するとよい点もいくつかあります。

ここでは、ピッキングロボットを導入する際の注意点について2つ説明します。

導入にコストがかかる

ピッキングロボットの導入には初期費用が発生し、また運用に伴って担当スタッフの育成や倉庫内のレイアウト変更なども必要になるため、総合的な費用対効果の検討が重要です。

導入にかかる初期費用は、システム構築やロボット本体の費用に加え、運用を担当するスタッフのトレーニングやレイアウトの最適化も含まれます。

しかし、こうした費用が長期的に作業の効率化や、エラー削減などの効果によって回収できるかを慎重に見極める必要があります。

慎重な費用対効果の評価をすることで、結果的に高い成果を引き出せるでしょう。

トラブル時に業務停止する

ピッキングロボットを導入する際のリスクも考慮しなければなりません。

ロボットが故障した場合、手作業でピッキングを再開する必要があるため、スタッフの即時対応が求められます。また、出荷作業が停止する可能性もあり、これが納期の遅延や顧客満足度に影響することも考えられます。

そのため、トラブル発生時に迅速に対応できる体制や予備機材の整備が重要です。計画的な運用とメンテナンス体制を整えることで、トラブルによるリスクを軽減できます。

より多様な環境で利用可能なバラ積みピッキングシステム

バラ積みピッキングシステムとはピースピッキングの1種で、バラバラに積まれた中から指定された形状に近いものを自動で判断してピッキング可能です。

このシステムによって、さまざまな形状や重量の商品に対応でき、柔軟な運用が実現します。特に不規則な形状の商品のピッキングが求められる場面では、その利便性が高まります。

また、機械学習機能が搭載されている場合には、異なるサイズや形状の商品をより正確に選び出せるため、効率的な作業環境を提供します。

ピッキングしたものをどの方向に向けて置くかを指定できるため、部品や商品がバラバラに詰められた状態から一定の方向に揃えて並べ直すといった利用も可能です。

まとめ

ピッキングロボットの導入は、物流業界における人手不足の課題に対応し、業務効率の向上や作業品質の安定を実現する手段として注目されています。

ロボットの導入によって、生産性が大幅に向上し、作業負担の軽減や品質の一貫性が期待できる一方で、初期費用やトラブル対策などの課題への対応も重要です。

各物流現場のニーズに合わせて最適なピッキングロボットを選択し、費用対効果の検討によって、効率的で柔軟な物流体制を実現し、長期的な業務改善に貢献できるでしょう。