重量検査装置と聞くと、重さを測るためだけの機械と思われることがあります。

しかし、重量検査装置はただ重さを測るだけの装置ではなく、より深く業務に関わる重要な機械です。

本記事では重量検査装置について、概要や検定制度、選び方などを解説します。

重量検査装置(ウエイトチェッカー)の基礎知識

ここでは、重量検査装置の具体的な機能について紹介します。

重量検査装置の仕組みや必要性について、基本的な知識を身につけることから始めましょう。

重量検査装置(ウエイトチェッカー)とは何か

重量検査装置は、別名ウエイトチェッカーと呼ばれる装置です。

ベルトコンベヤ上に流れてくる製品の重量を測り、その重量が基準の数値から外れていないかをチェックします。また、異常値が確認された製品を選別して振り分ける機能が備わっています。品質や製造工程に、異常がないかを確認するための機能です。

完成品を目視で確認しても、異常が判断できないケースはよくあります。欠陥品をそのまま出荷しないために、重量検査装置での検査は重要です。

重量検査装置(ウエイトチェッカー)の仕組み

重量検査装置は、センサーと2種類のコンベヤから構成されます。

各装置は、以下の流れでそれぞれの役割を果たします。

- センサーで製品を検知する

- 計量コンベヤに製品を流し、そこで重量を測定する

- 正常な製品と異常値を示した製品を区別し、振り分けコンベヤで製品を振り分ける

目視で製品を確認する必要がないため、重量検査装置は製造現場で重要です。

重量検査装置の必要性

重量検査装置は、生産現場で人間によるチェック工程を減らせる貴重な役目があります。

また重量検査装置は製品の重量だけではなく、食品の材料を測定できます。

材料を正確に測定できれば、生産効率が向上し、食品ロスも削減可能です。さらに表示通りの製品を消費者に届けられるため、生産者と消費者の間でトラブルが発生しません。

こうした観点から、重量検査装置は生産者と消費者の双方に大きなメリットがあります。

検定制度について

2024年4月1日に自動はかりや重量選別機の検定制度が義務化されたことで、重量検査装置の検定が必須となりました。今後ウェイトチェッカーを導入する場合、検定で認められたもの以外を使用することはできません。

ここでは、検定の内容について解説します。

検定対象の重量検査装置

重量検査装置が、以下の条件を満たしていれば検定の対象です。

なお、目量とはそのはかりで測れる最小値、ひょう量とはそのはかりで測れる最大値、ひょう量を目量で割った数値が目量数です。

- 取引・証明(商品の内容量を表示するために行う計量)で使用している

- 目量10mg以上、目量数が100以上である

- ひょう量5kg以下である

これらの条件を満たしていれば、その重量検査装置には検定が必要です。ただし、自社の製造工程で計量を管理する場合や、自社で欠品をチェックする場合での使用では検定は不要です。

また、複数台の重量検査装置が同一生産ラインにある場合、いずれか1つの重量検査装置が検定に合格するだけで問題ありません。

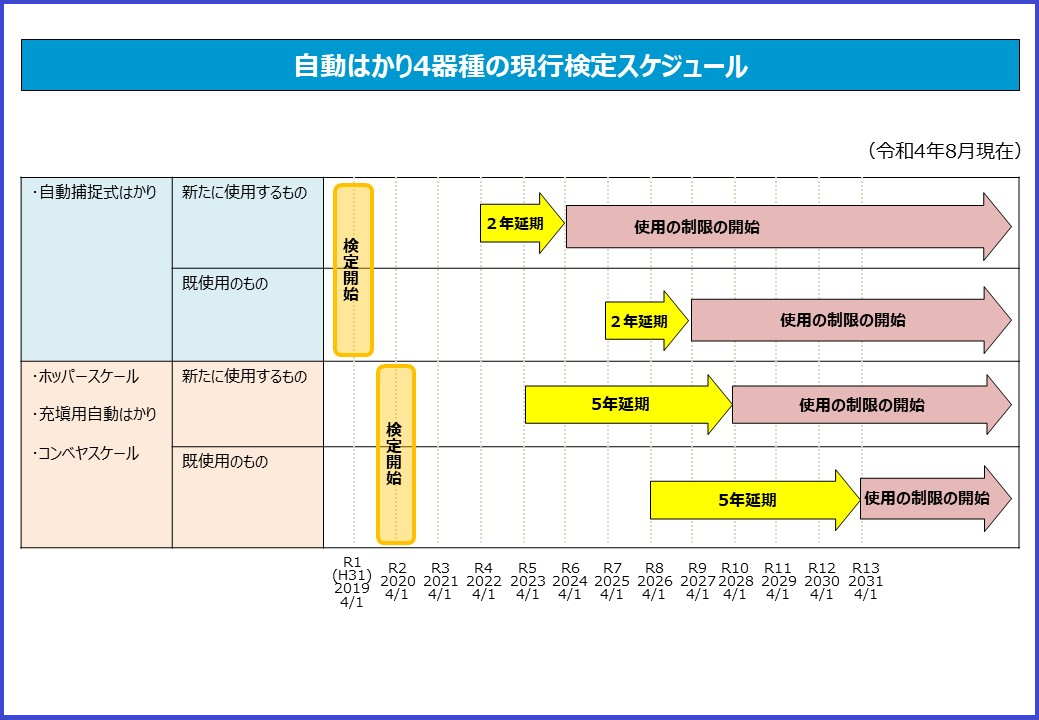

検定スケジュール

検定を受ける時期は、その重量検査装置を導入した時期によって異なります。

| 重量検査装置の導入時期 | 検定を受ける時期 |

|---|---|

| すでに使用している重量検査装置 | 2027年3月31日までに検定を受ける |

| 新規で導入する重量検査装置 | 型式承認機 (公的機関によって事前に承認されている装置)を選ぶ |

引用元:計量制度見直し(経済産業省)

異常品の排出方法

重量検査装置によって異常値が計測された製品は、正常な製品と振り分けられて排出されます。

排出方法は、重さ・厚み・壊れやすさなどの条件によっていくつかの種類に分けられます。

軽量で薄い商品の排出

軽量で薄い商品の排出方法は、以下の3通りです。

| 排出方法 | 特徴 |

|---|---|

| エアージェット方式 | 異常とされた製品に風を吹きかけて排出する方式 (軽量の商品を素早く振り分けられる |

| アップアウト方式 | ベルトコンベヤが上に傾いて不良品を下へ落とす方式 |

| ドロップアウト方式 | コンベヤが下に傾き不良品を落とす方式 薄い商品を振り分ける場合に効果的 |

不揃いな商品の排出

不揃いな商品の選別や排出には、2つの方式があります。

| 排出方法 | 特徴 |

|---|---|

| シュート方式 | 選別シュートと呼ばれる部品が不良品を下へ落とす方式 冷凍食品やお菓子など、ある程度軽量な商品に適している |

| シャトル方式 | コンベヤが縮むことで不良品を下へ落とす方式 軽量でない商品にも対応可能で精肉・野菜・水産物などの生鮮食品に適している |

箱物や厚みのある商品の排出

箱物や厚みのある商品の排出には、3通りの方法が挙げられます。

| 排出方法 | 特徴 |

|---|---|

| フリッパ方式 | 流れてきた商品をアームが選別する方式 箱の商品や袋物を振り分ける際に役立つ |

| トリップ方式 | 不良品を左右に流す方式 割れやすいものや大きなものにも対応できる |

| プッシャー方式 | 不良品を押し出して下へ落とす方式 箱物やカートンの商品を振り分ける際に役立つ |

壊れやすい商品の排出

壊れやすい商品は下へ落とせないため、排出時に商品が壊れない工夫が必要です。

具体的な排出方法は、以下の通りです。

| 排出方法 | 特徴 |

|---|---|

| キャリア方式 | レーンが2つあり、不良品と正規品で流すレーンを変える方式 板がスライドして切り替わることで、不良品と正規品が混ざらないようにする |

| ターニング方式 | 排出用の部品が回転することで振り分ける方式 |

重量検査装置の選び方

重量検査装置は目的に応じてさまざまな種類があり、自社に適した製品を選ぶことが重要です。

ここでは重量検査装置の選び方について、いくつかのポイントを紹介します。

測定レンジで選ぶ

重量検査装置を選ぶもっとも重要なポイントは、測定できる重さや質量の範囲(レンジ)です。

重量検査装置で計測する重さの数値には、目量やひょう量などがあります。自社製品の重さや内容量を詳細に把握し、適した装置を絞りましょう。

また、特定の製品に強みを持つ装置もあります。生鮮食品に向いているのか、大型の箱物に向いているのかなどを確認しましょう。

測定精度で選ぶ

測定の正確性は、重量検査装置の重要なポイントです。ウェイトチェッカーは不良品の見極めに使われるため、測定が正確であれば製造効率も向上します。

測定精度は精度等級という指標で表されるため、検討は容易です。

精度等級が高い装置はそれだけ購入費用がかかりますが、製造効率の向上やトラブルの防止などの効果が見込めます。

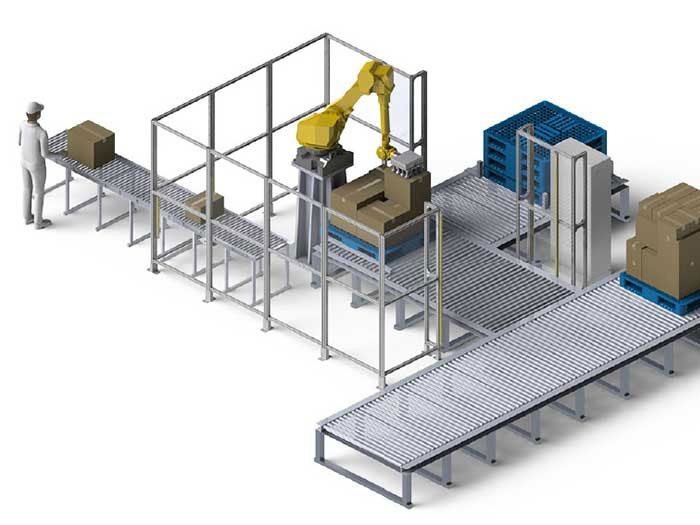

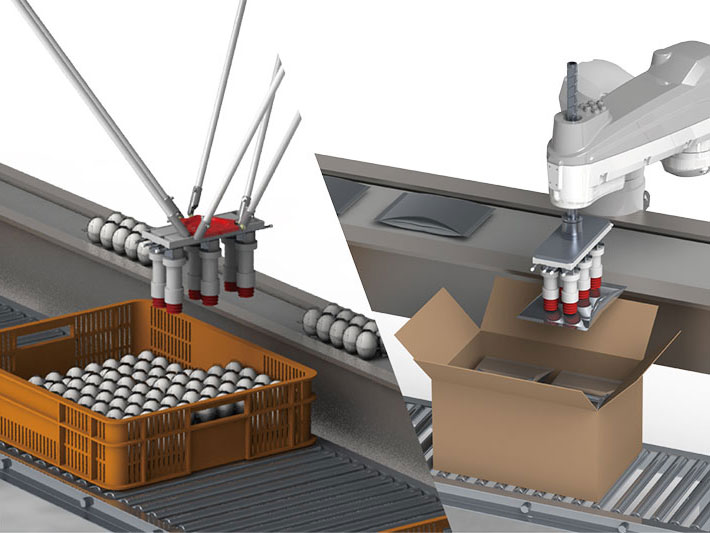

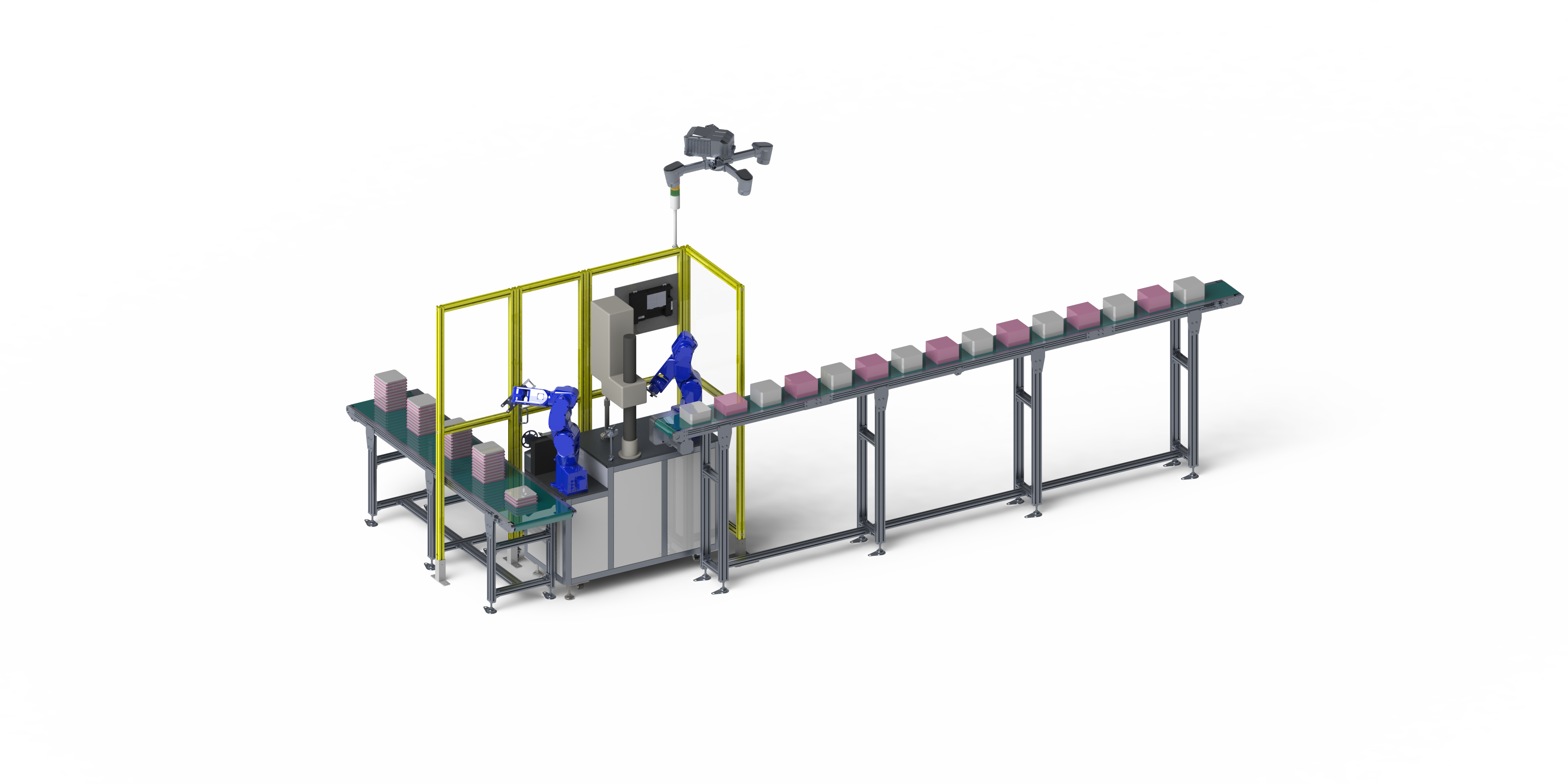

ロボットパレタイズシステムとの連携

パレタイズ(梱包)の前に、重量検査を行うのはよくあるケースです。この際、梱包と重量検査を別々にすると効率は落ちてしまいます。

ロボットパレタイズシステムを利用すると、ロボットが「梱包・積み付け」と「重量検査・NG品の排出」両方の役割を同時に担うため、手間やスペースを削減して生産性を向上できます。

ロボットパレタイズシステムについては、下記のリンクで導入事例を閲覧できるため、興味のある方はご確認ください。

詳細はこちら

箱詰め自動化でお困りでしたら、ぜひ一度、アルフィスまでお問い合わせください。

まとめ

重量検査は不良品発見に大きく関わるため、製造工程の重要な部分を占めています

検査する製品によって、必要な目量やひょう量の数値は異なります。導入時には、その精度を含め求められる性能を正しく把握する必要があります。

また、重量検査装置の排出方法には多くの種類があるため、導入時に確認して自社の製品により適したものを選びましょう。