- Before

- 焼きあがったラングドシャを2名が

手作業で目視検査し、包装機へ供給。

個包装済みのラングドシャを3名で

トレー詰め。

- After

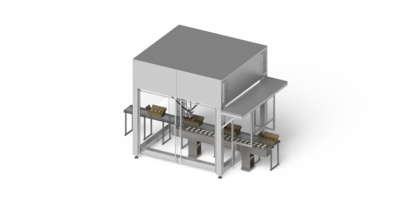

- 次工程( 画像検査) 用コンベアへの

載せ替え・整列作業を装置1台、

トレー詰め作業をもう1台で自動化し、

計4名の人員削減。正確な整列により

次工程(画像検査)の精度向上。

後の工程原因によるチョコ停時の

オーバーフロー防止。

| ワークの種類 | ラングドシャ/洋菓子/お菓子/個包装/ピロー包装 |

|---|---|

| 納入先 | 菓子メーカー: マツザワホールディングス株式会社 |

| 工程・用途 | 搬送/コンベア載せ替え/整列/トレー詰め |

| プロダクト | パラレルリンクロボット搭載 高速ピッキングシステム |

後工程の装置(ピロー包装機)のチョコ停時にラングドシャの生産は止まらないため、

良品のラングドシャがオーバーフローしロスが発生する。

人手不足を解消し、少人数で生産性を維持する。

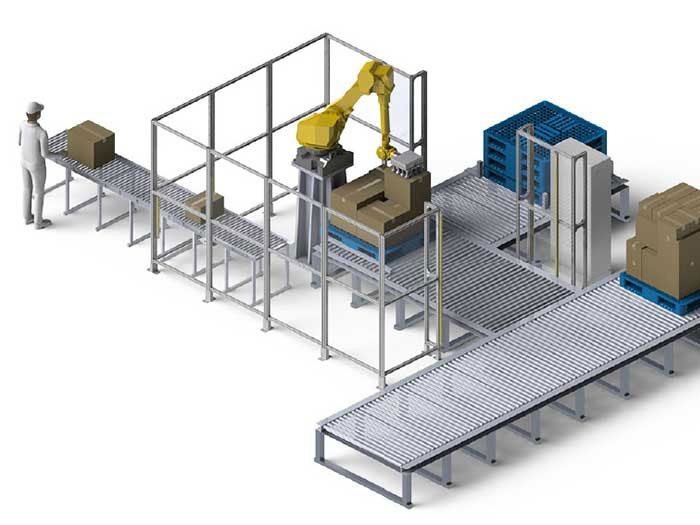

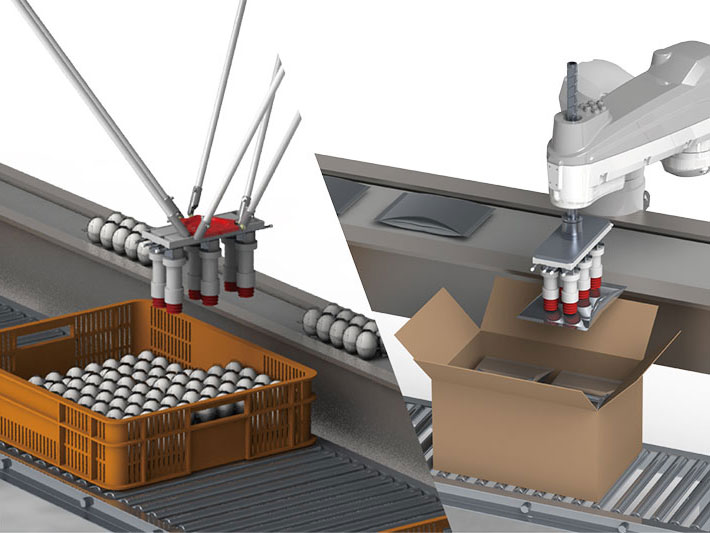

コンベヤ載せ替え・整列は1つの装置に2台のパラレルリンクロボットを搭載し、

作業効率を最大化。検査工程前に整列作業を行うことで、検査精度を向上。

チョコ停時はバッファー用コンベアに退避させる機能で、ロス発生を防止。

トレー詰めはオリジナルの3個取りハンドを使用し、ロボット1台で効率よく行う。

<装置1>

①焼きあがったラングドシャがランダムに流れてくる。

②次の画像検査工程のコンベア上に1列に整列・載せ替え、次工程へ送る。

③後工程が停止しているときは、装置に搭載のバッファーコンベアに

載せ替えることでロスを防止する。

④後工程が稼働再開した際は、前工程のコンベアと同時並行で

バッファーコンベア上のラングドシャも次工程用コンベアへ載せ替える。

<装置2>

①トレーを1枚ずつ手作業でトレー用コンベアに流す。

②ピロー包装機から1列で流れてくるラングドシャを3個取りのハンドで

ピックし、横3個x縦2個x高さ2段のトレーに詰める。

③トレーが満たされたら排出コンベアに押し出し、トレーの箱詰め工程へ流す。