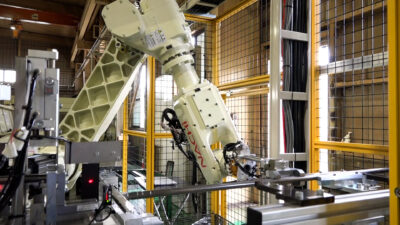

- Before

- 作業員2名で、ローラの芯が歪んでいる方向からハンマーで叩き、歪みを修正していた。

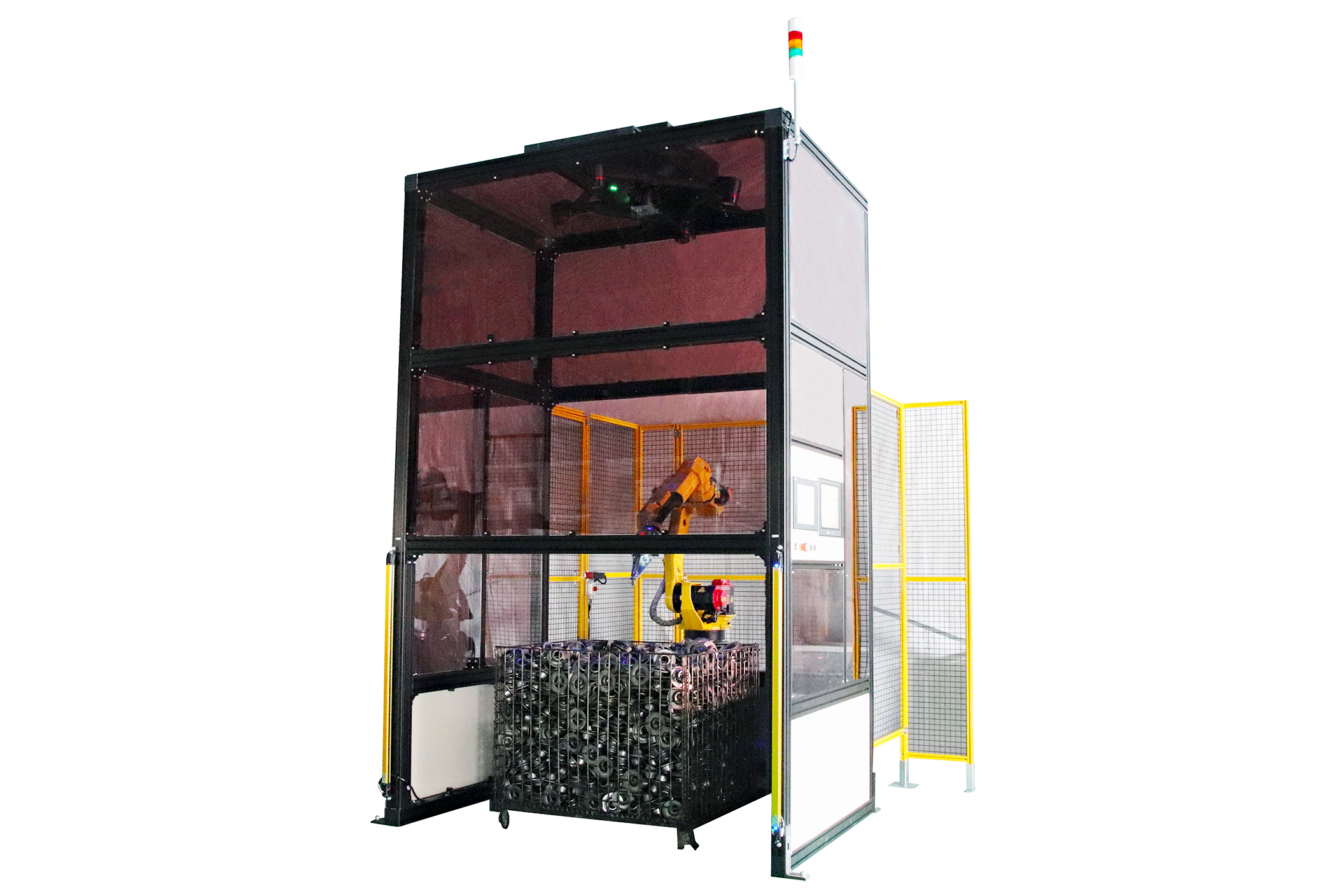

- After

- まず大型の装置を導入し、全サイズのローラの歪取り作業を自動化することで作業員1名削減。

その後小型の装置を導入し、軽くて小さいローラの歪取り作業を更に効率化。作業時間を5分から1分程度に削減。

| ワークの種類 | ローラ 最大500kg(大型装置)/ 最大100kg(小型装置) |

|---|---|

| 納入先 | 株式会社JRC 九州工場 |

| 工程・用途 | ローラを溶接後、駆動側の芯の歪みが0.1 ㎜以下になるよう 修正 |

| プロダクト | 自動化装置(大型装置)/ 半自動化装置(小型装置) |

ハンマーで叩いて歪を修正する作業は、労災の危険のある重労働だった。

どの程度の力で叩くかは手の感覚で覚える物で、ノウハウが属人化していた。

1号機導入後作業は楽になったものの、大きいサイズのローラに合わせて設計された装置では、小型のローラの作業の際にも長い時間がかかっていた。

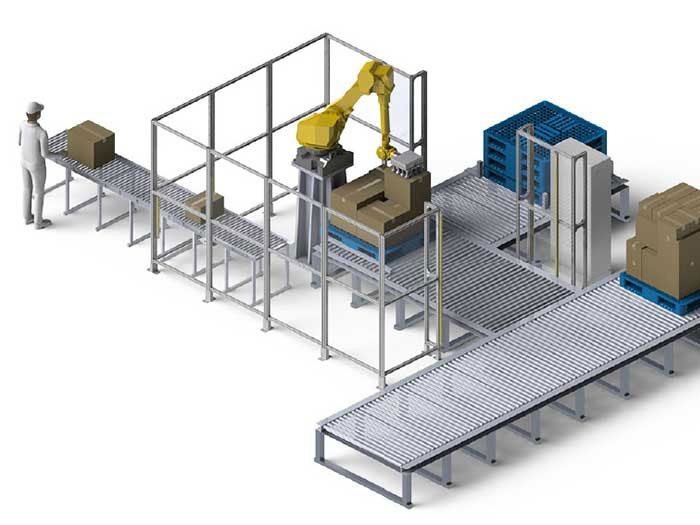

装置が歪を検出しプレスして修正することで、人が行う作業はローラの設置と装置の操作

のみになり、作業員の削減に加え作業の負担を軽減。

1号機には大きいローラの太い芯を修正できるよう、パワーの大きい油圧プレスを採用。

小型のローラ専用の2号機には、速度の速いサーボプレスを採用することでタクトタイムを

短縮。

1号機は歪み測定を全自動で行うため、測定に時間がかかる。2号機は手動でローラを回転させ測定する方式に変更することで、目視で測定不要箇所を省く。

■1号機

①ローラの情報を入力。

②ホイストを使用し、ローラを設置。

③装置が自動で歪み箇所と歪み具合を測定。

④測定結果を元に、押し込み量を入力。

⑤油圧プレスで歪み箇所を押して修正。

■2号機

①チェーンブロックを使用し、ローラを設置。

②手動でローラを回転させながら、

歪箇所と歪み具合を測定。

③測定結果にを元に、押し込み量を入力。

④サーボプレスで歪み箇所を押して修正。