産業用ロボット技術の進歩とともに工場における各工程のロボット化が急速に進んでおり、それは食品業界においても例外ではありません。食品加工を行う工場では省人化や生産性の向上、品質の安定などを目的として、様々な工程ロボットが導入されていますが、その中でも導入難易度が高いのは包装前の生の食品を扱う工程です。

農林水産省では、人手不足が深刻化する食品製造業においてロボット導入等スマート化を推進するために、ロボット等の先端技術をHACCPに沿って導入するためのガイドライン作成事業なども行われています。

食品製造業等での人手不足の問題を解消するためには労働生産性を向上させる必要があり、ロボットをはじめとしたスマート技術等の活用が重要となっています。しかし令和3年6月にHACCPに沿った衛生管理の実施が義務付けられましたが、現時点でロボットなどの導入時に衛生管理に関して検討すべき事項等をまとめた指針等は存在しないため、ロボット等の先端技術をHACCPに沿って導入するためのガイドラインを作成すると共に、当該ガイドラインの有効性を確認する事業を実施します。

1.HACCPに沿った衛生管理が求められる食品製造の現場にロボット等の先端技術を実装するためのガイドライン作成

2.上記ガイドラインの有効性確認のためのモデル実証

食品を次工程に搬送する単純なピック&プレイス作業であっても、ワークが生の食品である場合には特有の課題がいくつもあります。本記事では、生の食品をロボットでピック&プレイスする際のポイントについて解説します。

生の食品をロボットでピック&プレイスする工程と課題

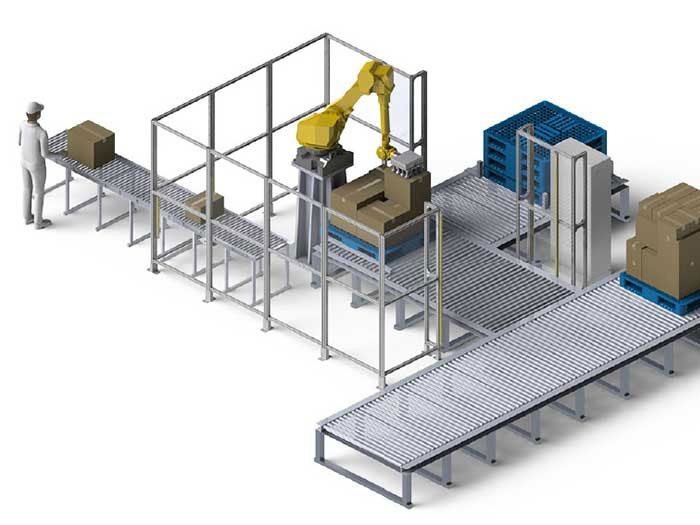

生の食品をロボットでハンドリングする工程は、大きく分けて2つあります。材料を加工機へ投入する工程と、加工後の製品を包装機へ投入する工程です。どちらの工程も、清潔さや食品に傷がつかない丁寧な搬送が求められるだけでなく、形が不揃いな食品を1つの装置でハンドリングする難しさなどもあります。

また、食品製造業においては季節によって製品ラインナップが変化したり、多品種少量生産を行っている現場も多く、工程が変わればピックするワークも変化します。段取り替えに対応でき、さらに段取り替えの時間がかかりすぎないことが必要となってきます。

手作業の工程をロボット化するにあたり、食品のロボットへの供給方法が課題になることもあります。例えば製品同士がコンベヤ上で重なった状態で流れてくると、ロボットは1つの大きな塊と認識し、製品を正常に判定できない場合があります。また、製品供給量にむらがあるような場合も、ロボットが効率的に動くことができずに製品を取りこぼしてしまうことがあります。

加工前工程での食品のピック&プレイス

加工機への投入工程において、ロボットでピック&プレイスをしたい工程としてよく挙げられるワークは、肉や野菜などの生鮮食品です。形が不揃いでピックしづらいだけでなく、製品が均一になるように大きさや重さを選んで投入するような工程では、人であれば素早く判断して効率よく投入できても、ロボットでは重量センサやビジョンセンサを使った判断が必要となり、タクトタイムが落ちてしまうといった課題もあります。

さらに、材料に異物混入や痛んでいる箇所がないかなどの品質チェックも必要です。

人であれば適切なサイズを選びながら、品質をチェックし不合格な材料をはじくといった作業を同時に行えるため、生産スピード維持のために人手で行い続けている工場も少なくないでしょう。

加工後工程での食品のピック&プレイス

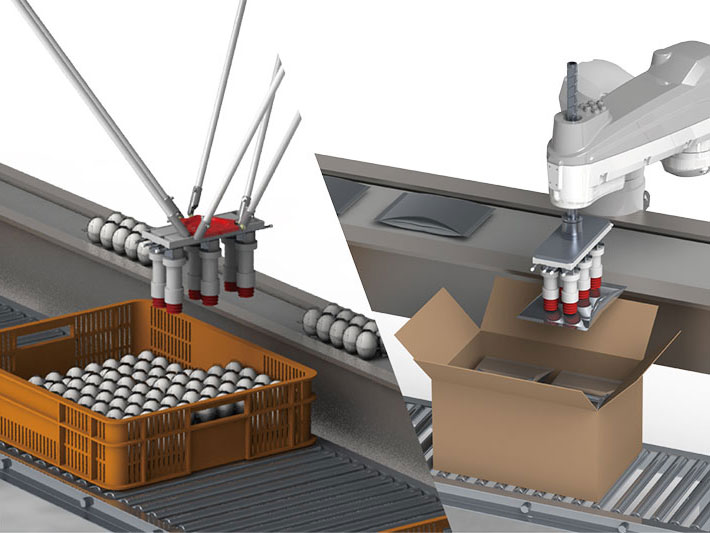

加工後の食品をピック&プレイスする際には、食品を傷つけないことが非常に重要です。完成して品質に問題がない製品でも、欠けや割れ等が発生するとない容量が不足したり、美観上の問題などで不合格品となってしまい、ロスが発生します。完成した製品を損失させずに梱包工程へ送るために、ピック方法を工夫することが求められます。

また、高速な搬送も求められます。食品の梱包においてはまず1つ1つ個包装し、複数個まとめて箱・カートン詰めたのちに出荷用の段ボール詰めるといったように、工程が進むごとに大きくまとめられていきます。

そのため、梱包前の状態では非常に速いコンベヤで運ばれていることが多く、それに合わせてロボットを高速稼働させる必要があります。

生の食品をロボットでピック&プレイスする際に重要なこと

生の食品をロボットでピック&プレイスする際に重要なポイントとなるのは以下の5点です。

①清潔さ・清掃性

生の食品を扱う場合必ず求められるのが清潔さです。

異物や最近等の混入を防ぎ衛生管理を徹底するために、汚れの付着や食品カスの発生などがしにくい材質・構造であることが望ましいです。

また、食品加工機械と同様に高頻度で洗浄や殺菌を行う必要があるため、高い清掃性が求められます。複雑な形状の部品や、継ぎ目・隙間の多い構造は清掃に時間がかかってしまうため、シンプルで部品の少ない形状の方が良いでしょう。

清掃の頻度や清掃すべき工程が増え、メンテナンス時間が伸びると、工程全体での生産性低下につながりますので、汚れづらく、清掃しやすく、さらに汚れを見落とさないように汚れている箇所が分かりやすい装置が適しています。

②食品を傷つけずに運べること

加工前の食品材料に傷や割れ、欠けなどが発生すると、本来混入しないはずの皮が入ってしまうなどの加工不良につながります。材料の不具合を見落とすと最悪の場合同一ロットの製品すべて廃棄になったり、非常に大きな影響が出る可能性があります。

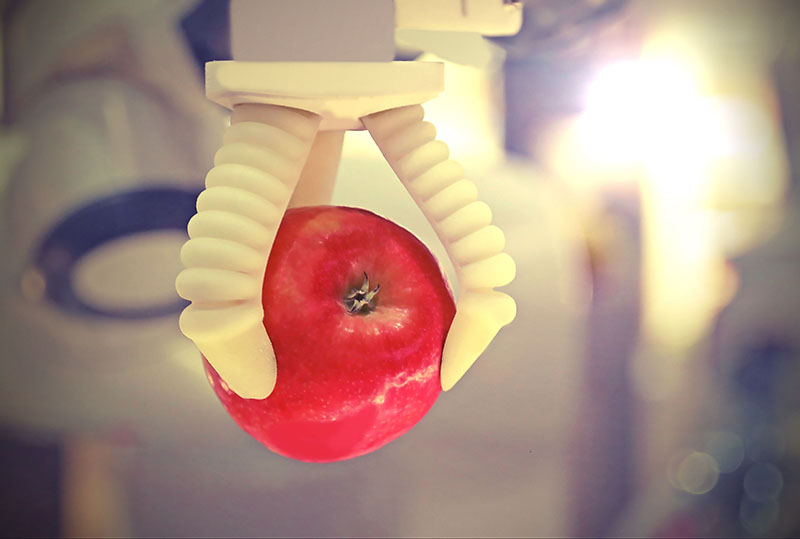

一方で、材料が生鮮食品である場合形状が均一ではないため、変形させずに持ち上げるのは至難の業です。この課題をクリアするため、たくさんのメーカーがロボットハンドの開発に取り組んでいます。

加工後の食品の破損については、上述の通り製品ロスに直結します。ワークの特長によって発生しやすい破損はさまざまです。

<発生しやすい加工食品の破損例>

・冷凍食品等の固い製品:割れや欠けの発生

・マドレーヌ等の柔らかい製品:変形や凹み

・文字やキャラクターなどがプリントされた食品:プリントが刷れて消える、にじむ

・トッピングの載っている食品:トッピングが落ちる

このように、食品によってどのように破損するかが異なるため、ピック&プレイスする際に食品に直接触れるハンドツールを工夫することが必要です。JRC【ALFIS】ではロボットに搭載する食品用ハンドツールを、市販品を使用せずオリジナルで開発することが多く、長く食品搬送ロボットを取り扱ってきたノウハウに基づいて設計しています。

③搬送速度

食品加工機械で一気に生産された食品を1つ1つ個包装するような工程は、食品製造ラインの中でも特に高速に稼働する工程です。高速稼働できるロボットを採用したり、複数個一気にピック&プレイスできるハンドツールを使うことで、ラインの速度に合わせて搬送します。

高速搬送ができるロボットを導入することで、人手で行っていた際に発生していたボトルネックを解消し、生産性を向上させることも可能です。

④不均一な形状への対応

生鮮食品を材料として使用する場合だけでなく、総菜などのように完成した食品が不均一な形状をしていることもあります。

ワークの形や大きさ、重さなどがにばらつきがある場合、ピックする際に持ち上がらない、搬送中に落とす、プレイスの際に決められた位置に置けないなどたくさんの課題をクリアする必要があります。

様々なワークを持ち上げるためには、形が違っていてもピック出来るハンドツールと、正しい位置を認識できるシステムが必要です。

形状が不均一な食品のピックには、3Dビジョンシステムがよく使われています。カメラで製品の形状と高さを認識し、つかむべき位置をロボットが判断してピックするため、位置決めや2Dの画像認識ではうまくピック出来ない製品をつかむことができます。

⑤多品種への対応

多くの中小規模の工場で多品種少量生産が行われており、1つの装置で対応できない工程は人の手で行われています。工程の変化に対応できる装置の開発が難しかったり、段取り替えに時間がかかるのであれば人手で行った方が速く簡単に済む場合も多いためです。

こういった工場では、1つのロボットで複数のワークに対応できる状態でないと、生産計画次第ではロボットの休眠期間が長くなることで投資効果が低くなってしまいます。またプログラム変更で別のワークに対応できるとしても、段取り替えに時間がかかれば生産効率が落ちてしまいます。

品種の変更に合わせてロボットプログラムやハンドツールを取り換えながら運用することになりますので、変更・交換作業が簡単にできるように設計することがロボットの導入効果を高めるカギとなります。

生の食品のピック&プレイスは、ロボットSIer JRC【ALFIS】にご相談ください

生の食品をピック&プレイスする工程では食品安全性を担保するための工夫が求められたり、ワークが食品であることによる独特の課題などがあるため、

ロボット導入の際にはロボットの知識だけでなく食品製造に関するノウハウも必要です。

ALFIS〈アルフィス〉では、工場の人手不足・生産性の課題を解決するロボットSIerとして、食品ラインにおすすめのパラレルリンクロボット搭載高速ピッキングシステムをはじめとした様々なロボットシステムをご提供しています。

生の食品のピック&プレイスでお困りでしたら、ぜひ一度、アルフィスまでお問い合わせください。