- Before

- 1時間当たり1400本~2000本の瓶を作業者3~4名で手作業で箱詰めし、パレットへ積み付けていた。

- After

- 箱詰め工程とパレタイズ工程それぞれに、ロボット1台ずつ用いて自動化。

作業者1名が段ボールを供給、もう1名が機械の起動・停止操作等を行うのみで、人手による重労働は不要に。

生産性が25%向上。

| 工程・用途 | お酒が入った瓶の箱詰め | パレタイジング |

|---|---|---|

| ワークの種類 | 4合瓶 (約1.5kg) 1升瓶 (約3kg) |

段ボール (約18kg) プラスチック製瓶ケース (約23kg) |

| プロダクト | ロボットケーサー | ロボットパレタイズシステム |

重い瓶を素早く段ボール詰めしたり、高く積み上げる作業は重労働であるため、

自動化の必要があった。

瓶はリユースされるものもあり、作業中に割れるリスクが高い。

また、段ボールに詰める際、ラベルが仕切りと擦れ、破れたり、剥がれたりすることがある。

ロボット2台+封函機で自動化することで、人の作業は装置の操作や箱の供給といった

身体的な負担の少ない作業のみに。

パレタイズ工程のハンドツールはチャック式を採用し、停電時の落下を防止。

箱詰め時には箱の内側にガイドを差し込み、間仕切りや箱と瓶が接触することを防止。

今後予定のある品種追加(より小さい瓶への対応)や、上流工程の生産性向上に向けて、

改造可能な設計に。

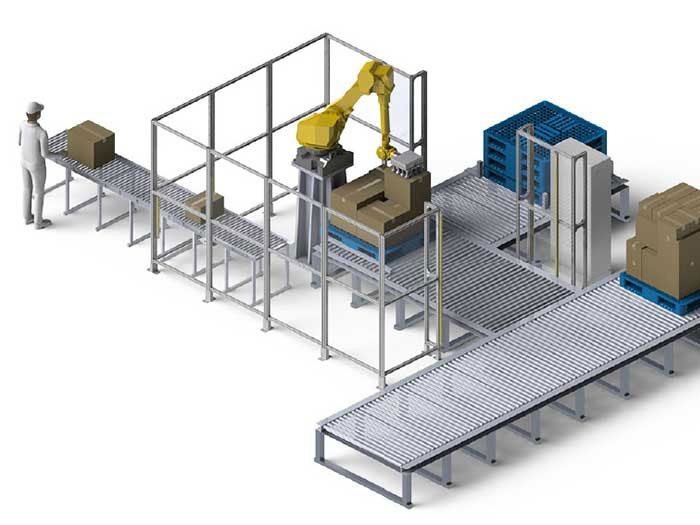

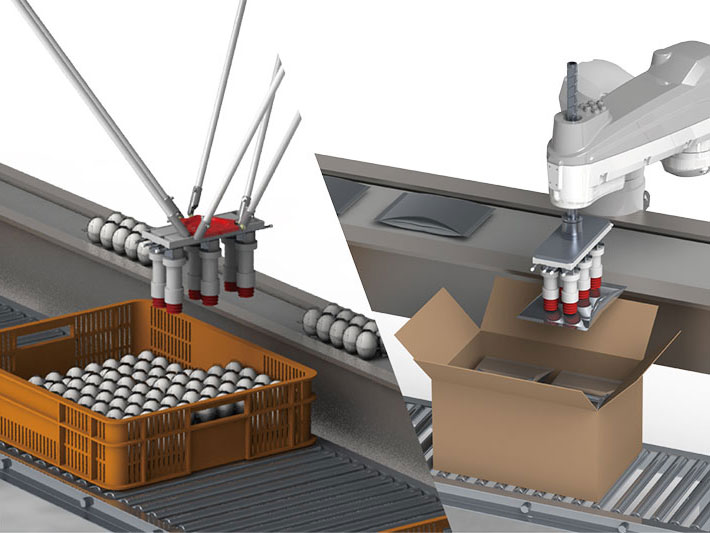

■箱詰め工程

①段ボール・瓶ケースを手作業でロボットケーサーへ供給。

②コンベヤで1列に並んで送られてきた瓶を、詰め方に合わせて1箱分ずつ整列する。

例)1升瓶の場合2×3に並べる。

③箱にガイドを差し込む。

④1箱分の瓶をまとめてつかみ、箱に詰める。

⑤コンベヤで封函機へ送り、封函機で段ボールを閉めてテープを貼る。

※瓶ケースの場合は素通りする。

■パレタイズ工程

①コンベヤで運ばれてきた段ボール及び瓶ケースをチャックして、既定の積み方で

パレット上へ積みつける。

パレットは2枚設置されており、片側が満載になるともう片方に積みつける。

②満載になったパレットを、フォークリフト等を用いて空のパレットと交換する。

交換中は、ロボットの動作は停止する。

梅乃宿酒造株式会社 様に導入いただいたロボットケーサー・ロボットパレタイズシステムを

動画でご紹介。

昨年創業130周年を迎えた奈良県の酒造メーカー。

新製品の開発・製造に力を入れており、製造キャパシティを

確保するため、設備の自動化を進めているとのこと。

公式サイトはこちら

多品種化・生産量増加に向けて、梱包工程にロボットを導入し省人化|人の手はより付加価値の高い作業へ

設備を導入して、次の未来が見えました。

弊社の代表を始め、社員、アルバイト、パートの皆さんが、これまで手作業で行っていた作業がだんだん機械化されていることを実感しています。

今日の生産活動だけでなく、ひとりひとりが先の未来について考えられるチームになってきました。加えて、社員一人一人の安全に対する意識が高まってきたことも大きな効果だと感じています。

ケーサー・パレタイザの導入をきっかけに、生産性向上だけではないシナジー効果が生まれています。

梅乃宿酒造株式会社 物流部 副部長 桐 隆大 様

[導入のきっかけ]新しい酒文化を創造し、より多くのお客様に

梅乃宿のお酒を召し上がっていただきたい。

景利(JRC営業) ロボットを導入しようと思ったきっかけについて、教えてください。

桐様 弊社は創業130年の日本酒蔵ですが、日本酒蔵のなかでは歴史が長い方ではありません。だからこそ常に新しいことに挑戦し続ける必要がありました。

「新しい酒文化を創造する」をパーパスに掲げ、2022年7月に現在の所在地に新しい蔵を構え、製造・営業・物流と本社の機能を1箇所に集中させスタートしました。

新しい蔵で造った梅乃宿のお酒を、今後はより多くのお客様に召し上がっていただきたい思いが、ロボットを導入する大きな背景です。またこれまでは男性の手による力仕事がメインの作業でしたが、作業に携わっている社員は「このままでは長く続かない」と考えていました。

より多くのお客様に提供できる体制整備、労働力確保の課題の両方を解決することに加えて、地元である奈良葛城に貢献したいという思いは、必ずしも人の手でしなくてもいいのではないかと考えたことがきっかけです。

昨年新設された蔵では丁寧に人手で酒造りを行いながら、瓶詰め・

検査・梱包などの工程は機械による効率化を進め生産量を伸ばしています。広い敷地内にはその場で購入できるショップが併設されており、試飲をしながらお気に入りの1本を選べます。

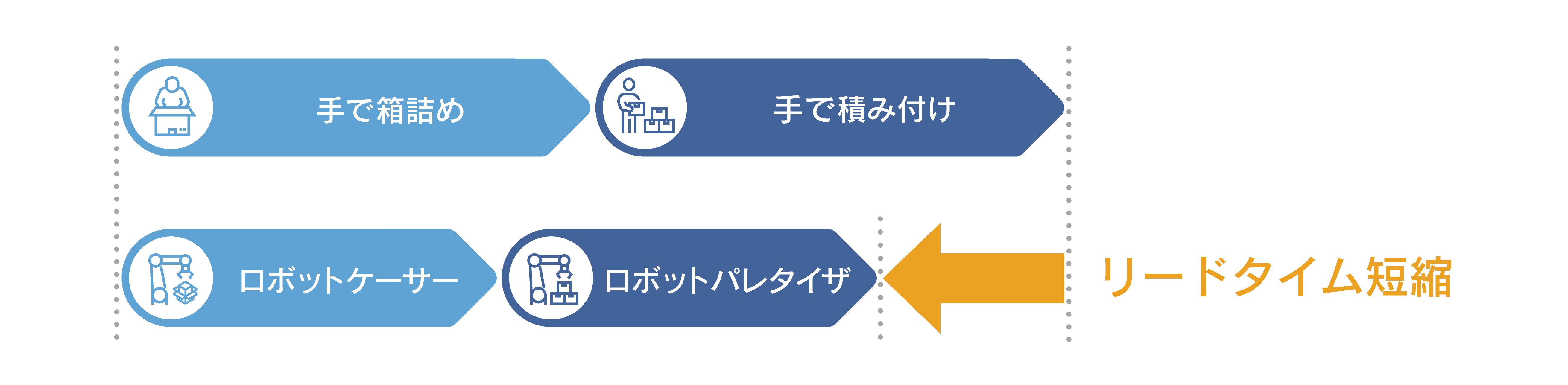

[導入の決め手]付加価値の高い新たな商品に人の手をかけ、

既存の梱包工程をロボットでの作業に切り替えリードタイムを短縮。

景利(JRC営業) 弊社ロボットシステムを導入する決め手となったのは、どういったことでしょうか。

桐様 生産性を高めたい、社員の作業負担を軽減したいという思いがありました。加えて

自社のオンラインショップから直接お客様に購入いただくような高付加価値商品は、多品種少量生産での対応になります。

これら高付加価値の商品を製造するためには、人の手での作業割合が高くなる。「だったら、既存の製造ラインを機械化して、空いた人の手を活用しよう。」と考えました。

次に、投資回収性の高さです。これまで3人の作業員で行っていた工程を機械化し、別のお仕事を担当いただくことになります。また段ボールを事前に組み立てたり、移動したりしていた「見えないコスト」が多くかかっていました。これらの作業工程は大幅に短縮され、設備投資の回収が早くできると考えました。

濃厚な果物の味わいと果肉感で人気の「あらごしシリーズ」。取材当日はこの中の「あらごしみっく酒」が、箱詰め作業の真っ最中でした。梅乃宿酒造130周年を記念して作られた期間限定でしたが、再販希望の声多数により定番商品としてリニューアルされたそうです。

[導入後の効果]生産性向上だけでなく、未来へ向けた意識改革のきっかけに。

景利(JRC営業) ロボットケーサーとロボットパレタイズシステムを採用いただき、封函機を含めて梱包ラインが自動化されました。導入効果はいかがでしょうか。

桐様 次の未来が見えました。実際に工程が自動化されたのを目の当たりにして、梅乃宿の社員は、自社の設備の機械化が進んでいくことを実感しています。

手作業工程を自動化することについては、弊社の設備技術者と景利さん(JRC営業)とで進めていたので、我々はイメージしていました。でも大多数の社員は直接かかわっていないので、「突然大きな機械が入ってきた」という驚きがありました。

実稼働後、操作する作業者はこれまでとは異なるスキルの獲得と、安全確保に対する提案や発言をされるようになりました。

ガラス瓶に入った商品は重く、割れると危険であるものの、全体的に社員の安全に対する意識が高くないと感じていました。ロボットアームが力強く運転していると、自主的に立ち入り禁止線を引いたり、ルール化したりと変化があったことは、私は意外な効果があったと感じています。

生産性における効果は、導入前に算定して目標としていた見立て通りでしたので、こちらの要望に応えていただけたと考えています。

景利(JRC営業) 1つ装置を導入してから、他の現場の方からも「これもできるんじゃないか」という相談をもらうようになりました。

桐様 もともと設備技術者は、機械化を進めていきたいと考えていたので、導入をきっかけにいろいろな相談をしていますね。

いくら商品力があっても、おなじことをやり続けているだけでは模倣されて、自社の優位性は維持できません。多品種少量生産に対応できる体制を整えることは必然です。そのためにも既存商品の生産ラインの機械化を進めていきたい、という声が社内から出てくるようになりました。

これまで製造現場の社員は、今日の生産活動を無事に終わらせることだけに心血を注ぎ、1年後も同じことをやっているイメージを持っていました。

しかし、機械は時間がたてば劣化します。営業や販売担当は、お客様から新しい商品やサービスを求められる。ここにギャップがあるのに、製造現場が今日を終わらせることだけを考えていたらいつまでもギャップが埋まらない状況がありました。

導入をきっかけに1年先、2年先の未来を考えるチームになりつつあります。

ケーサー、パレタイザの導入が生産性の向上だけでなく、いろいろな面でシナジーを生んでいます。