人手不足の解消や労働負担の削減、品質の向上を目的にロボットを導入する企業が増えています。ロボットを導入する際には、ロボットに潜む危険を十分に把握し、事前に対策を取る必要があります。

この記事では、ロボットを導入する際に想定される危険と対策について解説します。

ロボット導入時に想定される危険と対策

ロボット導入時に想定される、危険と対策について具体例を紹介します。

ロボットビジョンを使った検査工程の自動化は、ぜひ一度、アルフィスまでお問い合わせください。

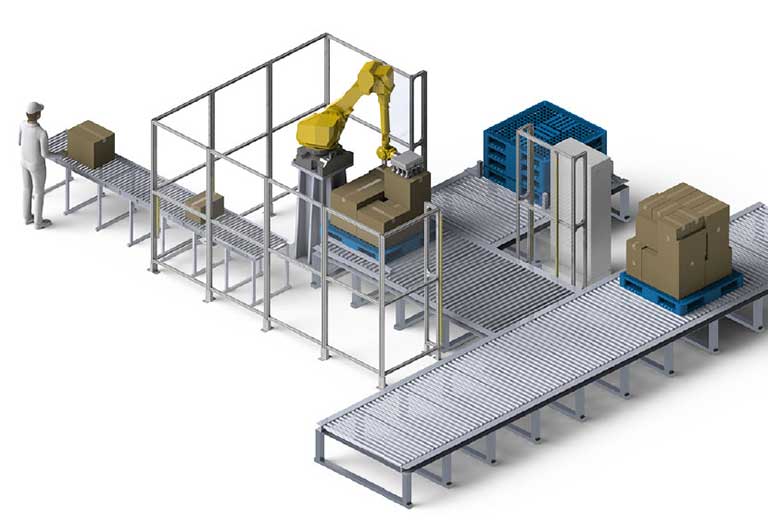

危険事例)自動運転中のロボットの可動範囲に作業者が侵入

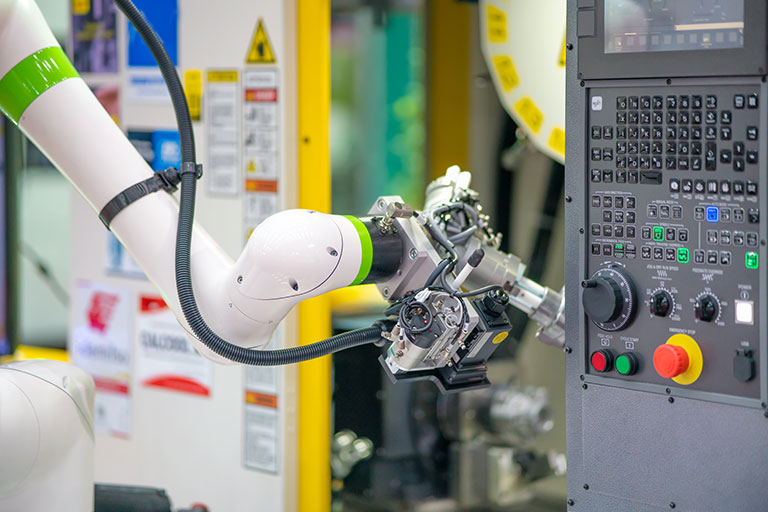

ロボットが自動運転をしている最中に、作業者が誤ってロボットの可動範囲に侵入してしまう可能性があります。その場合、高速で動作しているロボットが作業者の身体(特に頭部など)に接触し、大けがにつながってしまいます。

リスクを低減するためには、ロボットの可動範囲を制限し、ロボットの可動範囲よりも外側に作業者が侵入した場合には、ロボットが停止できるようにセンサを設置することが必要です。協働ロボットの場合には、検出した作業者との距離に応じて徐々に稼働速度を制限するような対策を取ることも可能です。

また隣接するラインから作業者が侵入してくる可能性に対しては、ライン間を安全柵で隔つ処置が効果的です。

このような処置を行えばリスクを低減することができますが、万が一事象が発生した場合、大きな事故につながるため、危険性と対策について十分に検討する必要があります。

危険事例)侵入した作業者に気づかず運転を開始

ロボットが稼働していない状態であっても、ロボットの可動範囲に作業者が侵入するのは危険です。

作業者が可動範囲にいる状態で、何らかの要因でロボットが運転を開始してしまった場合、ロボットと作業者の接触が発生します。この場合も大けがにつながるため、大きなリスクとなります。

基本的な安全対策として、ロボットの可動範囲に作業者がいる場合は、自動運転も含めロボットが稼働できないような制限を加えることが必要です。

また作業者に対して、ロボットの危険性を説明することで理解を深めてもらい、不用意に可動範囲に侵入しないよう教育を行うことも重要です。

危険事例)ロボットのメンテナンス時に高い位置から落下

ロボット導入によるリスクは、ロボットの稼働中に生じるものだけではありません。

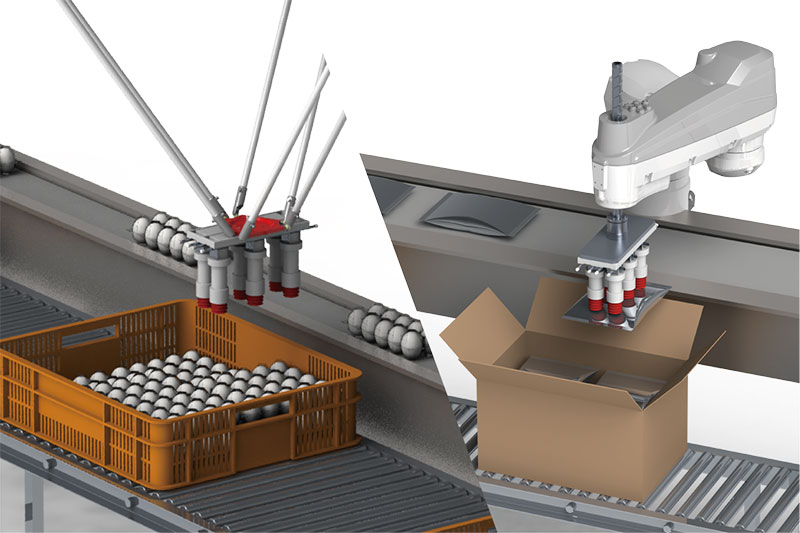

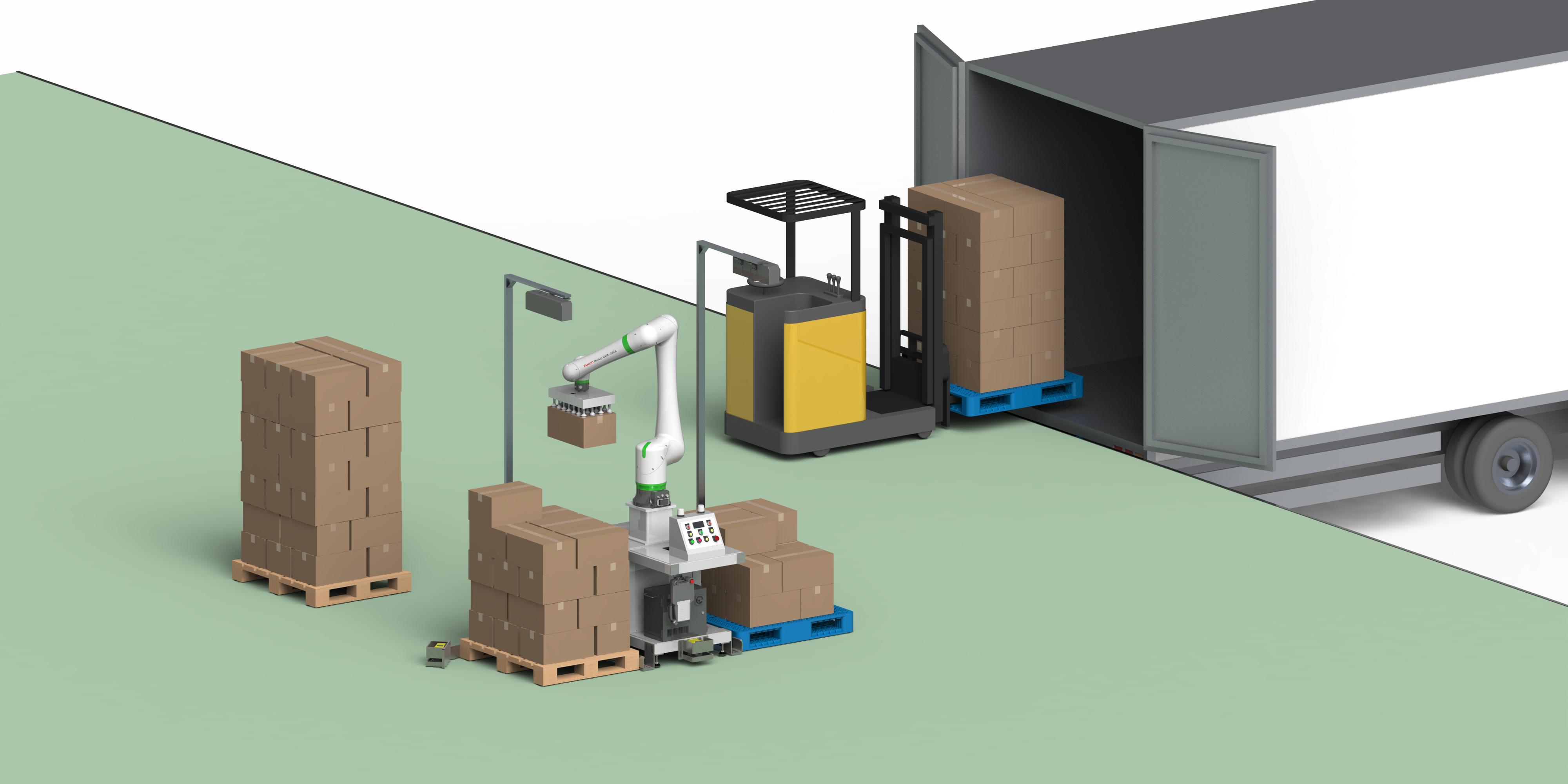

例えば、パレタイズを行うロボットでは、高い位置までアームを伸ばす必要があり、脚立などを用いてメンテナンスを行う必要があります。脚立から作業者が身を乗り出して点検を行っている最中に、バランスを崩して落下してしまった場合、骨折などのけがをする可能性があります。

ロボットは可動するため、常にアームを伸ばした高い位置でメンテナンスをする必要はありません。対策として、メンテナンスがしやすい低い姿勢を事前に登録(点検モード)しておき、メンテナンスを行うことで、安全を確保できます。

また、メンテナンス時のロボットの姿勢について、手順書などに記載することで、作業者が間違えずに作業することが可能です。

危険事例)ロボット周辺に存在するパレットガイドにつまづく

ロボットの周辺には、荷物を置くパレットや仮置きしたワークなど、ロボット以外にもさまざまなものが配置されています。そのため作業者がロボットの周囲を移動する際、気付かずにつまづいてしまう可能性があります。万が一転んでしまった場合、ロボットにぶつかってしまったり、けがにつながる可能性があります。

リスク低減の対策としては、視界に入りにくいものに気付きやすいように、注意喚起のテープを貼ることが考えられます。

ロボット導入時の危険抽出と対策の重要性

ロボット運用後に判明したリスクに対して、取れる対策はそう多くはありません。実際に事故が発生することでリスクが顕在化してしまうと、今後ロボットの活用が難しくなってしまう可能性もあります。

そのような状況に陥らないために、ロボット導入にはさまざまな危険が生じることを十分に理解した上で、リスクの抽出・対策を行う「リスクアセスメント」の実施が不可欠です。

リスクアセスメントの有効性

リスクアセスメントは,一般的に,職場に存在する危険源を特定し,危険源によりケガが生じる可能性とケガの程度の組合せでリスクを見積り,評価して,優先順位を付けて,リスクの除去又は低減対策につなげるものである。

ロボット導入時にリスクアセスメントを実施し、危険を抽出・検討することは、リスクの低減以外にもメリットがあります。従来は考慮していなかった細かい動作や工程まで分析するため、これまで把握していなかった、潜在的な危険まで洗い出すことが可能です。

安全なロボットの導入は、ロボットSIer「アルフィス」にご相談ください

ロボットは、工場におけるさまざまな課題を解決できます。しかし、ロボットに潜む危険を事前に把握していないと、大きな事故につながることもあります。ロボットを導入する際には、リスクアセスメントを用いた危険抽出とその対策を行うことが重要です。

ALFIS〈アルフィス〉では、工場の人手不足・生産性の課題を解決するロボットSIerとして、使いやすく・導入しやすい、高品質なロボットシステムをご提供しています。

産業用ロボットや協働ロボットの安全対策でお困りでしたら、ぜひ一度、アルフィスまでお問い合わせください。