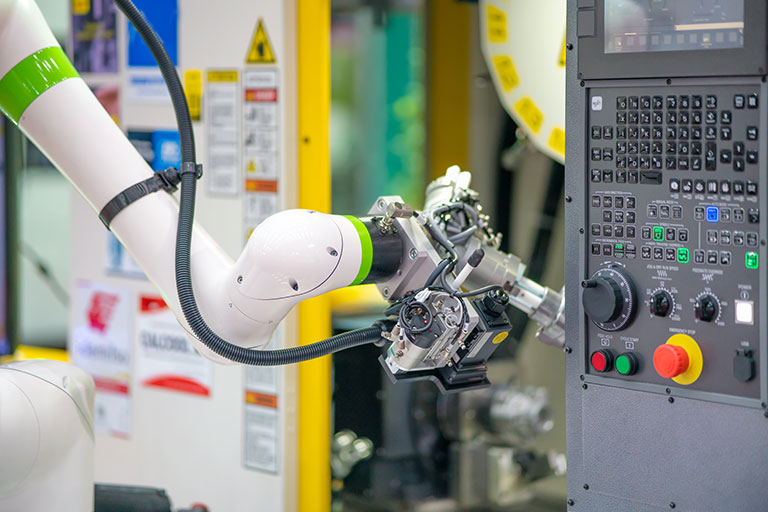

作業者と共に作業ができるロボットとして、協働ロボットの導入が進んでいます。安全性に配慮された協働ロボットですが、人とおなじラインで作業をするためには、さまざまな安全規格や規制などに準拠した環境を整える必要があります。

この記事では、協働ロボットの安全規格やリスクアセスメントの実施の流れ、安全対策の例について解説します。

協働ロボットの安全規格とは

協働ロボットが考慮すべき安全規格(国際規格)には、以下の3つがあげられます。

| 規格 | 概要 | 対象 |

|---|---|---|

| ISO 10218-1 | 産業用ロボットの設計・製造上の安全を保証するための要求 | 産業用ロボット全般(協働ロボットを含む) |

| ISO 10218-2 | ロボットシステム(ロボットハンドや周辺機器を含めた生産ライン)に関する安全要求 | システムインテグレータ |

| ISO/TS 15066 | ISO10218-1を補完する形で制定された協働ロボットに関する安全要求 | 協働ロボット |

特に協働ロボットに関しては、「ISO 10218-1」およびそれを補完する「ISO/TS 15066」において、以下の4つが記載されています。

安全適合の監視・停止

産業用ロボットは周囲を常に監視し、一定の範囲内(協働作業空間)に作業者が入ってきた場合、速やかに停止しなければなりません。

安全に関する特定の条件を満たした協働ロボットは、ロボットと作業者が安全柵で隔てられていなくても動作させることが可能です。

ハンドガイド

ハンドガイドとは、協働ロボットを操作する装置です。協働ロボットのなかでも、重量の大きいワークを扱う場合には、ロボットハンドの近くにハンドガイドを設置することが求められます。

ハンドガイドには、非常停止装置や手動操作への切り替えが可能な「イネーブルスイッチ」を組み込むことが必要です。イネーブルスイッチは、ロボットに動作を指示するティーチング作業を行う場合などに使用します。(ティーチング作業中は、ロボットの移動速度を250mm/sec以内に抑える必要があります)

速度および間隔の監視(協働作業時)

協働ロボットが作業者と協働作業を行う場合、作業者とロボットは常に安全な間隔を保つ必要があります。またロボットの速度は、作業者との間隔に応じて安全な速度を保つ必要があり、適切な速度・間隔が保てない場合、作業者保護のためロボットを停止しなければいけません。

本質的設計または制御による動力および力の制限

安全柵なしで協働ロボットを運用するためには、ロボットの速度や荷重が制限された数値を超えた場合に、ロボットを停止させる機能が必要です。

ロボットの動力を制限する機能は、仮にロボットに不具合が生じたとしても、安全機能が失われないように設計する必要があります。

移動式の協働ロボットユニット「ロボギー」をはじめ、協働ロボットを活用した自動化ラインの構築で実績も多数あります。協働ロボットの導入でお困りでしたら、ぜひ一度、アルフィスまでお問い合わせください。

安全対策にかかせないリスクアセスメントとは

ロボットシステムを導入するためには、リスクアセスメントの実施が必要です。

リスクアセスメントとは、ロボットの稼働にあたって発生しうる災害の程度と、その発生確率を組み合わせてリスクを見積もり、優先順位をつけてリスクの除去や低減の対策を行う一連の流れです。

リスクアセスメントとは

製品やサービスの安全性を評価するため、 さまざまな規格や法規で規定されている、標準的に行われるべき方法。システマチックな手順に従うことで、リスクのもととなる危険源を漏れなく見つけ出し、その危険性についてリスクを評価し、適切なリスク低減の対策を行うことで安全性を確保する。引用元:リスクアセスメント|産総研

ロボットシステムを使用する工場では、ロボットが稼働する空間の管理だけでなく、現場作業者などの人間や複数の制御を管理し、常に安全な状態を保つ必要があります。

安全な状態とは、ロボットの暴走など想定外の事故が起きた場合も、危険が生じない状態のこと。ロボットシステムの安全性を担保するためには、ロボットの性能や安全機能をリスクアセスメントに基づき診断し、事前の対策を行うことが必要となります。

アルフィスのリスクアセスメントの流れ

アルフィスでは、以下のような流れでリスクアセスメントを実施しています。

① 構成要素のピックアップ

はじめにリスクアセスメントの対象となる範囲を明確にし、危険源が漏れないように、すべての構成要素を抽出します。

② 危険源の見きわめ

どの構成要素がなぜ危ないのかを列挙します。

「動力由来」や「重量由来」などの顕在的な危険源に加え、「制御システムの故障」や「動力源の故障」といった潜在的な危険源も、もれなく抽出することが重要です。

これらの危険源に対して、どういう場合にどのような危険が発生するかを整理します。

③ リスク見積もりと評価

起こる可能性のあるすべての危険に対して、「重篤度」と「発生確率」を記載します。

アルフィスでは、それぞれ4段階で整理しており、これらの組み合わせからリスク評価を算出します。

④ リスク低減方策とリスク再見積もり

リスク評価結果が大きい(リスクが高い)ものについては、リスク低減方策を行う必要があり、以下の優先順位で実施します。

| 本質的安全設計 | 危険源の排除、危険性・有害性の低いものへの変更 |

|---|---|

| 制御を用いる安全防護 | 危険源の密閉や危険源と人との隔絶 |

| 使用上の情報掲示 (製造者対応) |

操作マニュアルの整備、ラベルによる警告 |

| 使用上の情報掲示 (使用者対応) |

保護メガネなど有効な保護具の使用 |

これらの保護対策を行った後、再度リスク見積もりと評価を実施します。

その結果、新たに危険源が発生する場合には、再度リスク見積もりを行い、リスク評価結果が小さくなるまで低減方策を繰り返します。

⑤ 残留リスクの確認と処置

残ったリスクが小さい場合には、残留リスクをなしとすることが可能です。

残留リスクが小さくても、リスクが残る場合には、危険源が存在していることを手順書や説明書などに記載します。

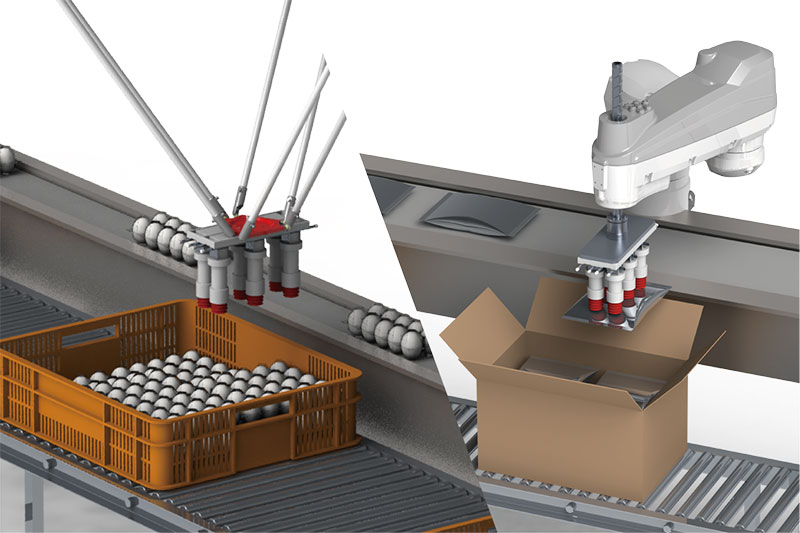

協働ロボット導入における安全対策の例

協働ロボットを導入する際に検討される、安全対策の例について紹介します。

エリアセンサ

作業者の侵入に対して安全を確保するためには、侵入を検知しロボットを止めるセンサが必要です。

ロボットは停止するまでに時間を要するため、停止に必要な反応時間とその速度を考慮した「保護停止距離」を設定し、エリアセンサで検出する必要があります。

協働ロボットの安全速度制限

協働作業空間内に人がいる場合、安全速度制限(最大で250mm/sec)をかける必要があります。

仮に作業者の首から上に近い位置で協働ロボットが動作する場合は、保護停止が必要です。

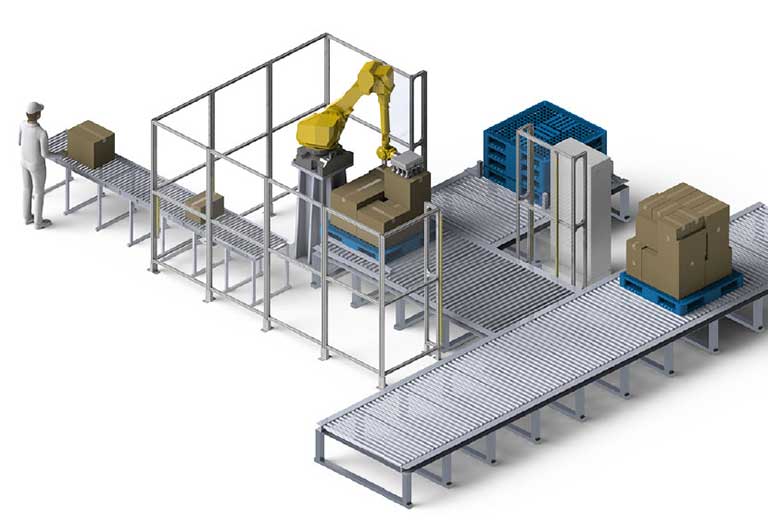

安全柵(必要なケース)

協働ロボットは、条件を満たした状態であれば安全柵なしで人と協働作業を行うことが可能です。ただし、条件を十分に満たせない場合には、リスクの高さに応じて安全柵を設置する必要があります。

安全柵に関しては、ガードエリアからの安全距離に加えて、安全柵の隙間に関して細かいルールが設定されているため、状況に合わせて設置することが重要です。

協働ロボットの安全対策は、ロボットSIer「アルフィス」にご相談ください

協働ロボットを導入する際には、使用者に危険が及ばないように、リスクアセスメントとリスク低減処置の実施が不可欠です。

ALFIS〈アルフィス〉では、工場の人手不足・生産性の課題を解決するロボットSIerとして、使いやすく・導入しやすい、高品質なロボットシステムをご提供しています。

移動式の協働ロボットユニット「ロボギー」をはじめ、協働ロボットを活用した自動化ラインの構築で実績も多数あります。協働ロボットの導入でお困りでしたら、ぜひ一度、アルフィスまでお問い合わせください。