- Before

- パック入り卵の入った約15kgの

段ボールを手作業でパレタイズ。

1ラインにつき作業員1名×2ライン。

- After

- ロボット1台で2ライン分の作業を

行い、作業員1名削減。

積み付け作業はロボットが行うため、

作業員はロボットの操作を行うだけに

なる。作業員を重労働から解放し、

労災のリスクを低減。

| ワークの種類 | ダンボール/たまご |

|---|---|

| 納入先 | 食品業界/鶏卵業界/菓子業界/ベイカー |

| 工程・用途 | パレタイジング |

| プロダクト | ロボットパレタイズシステム |

14kgの段ボールをパレタイズするという重労働をロボット化することにより、

労働環境を改善し、労災を防止したい。

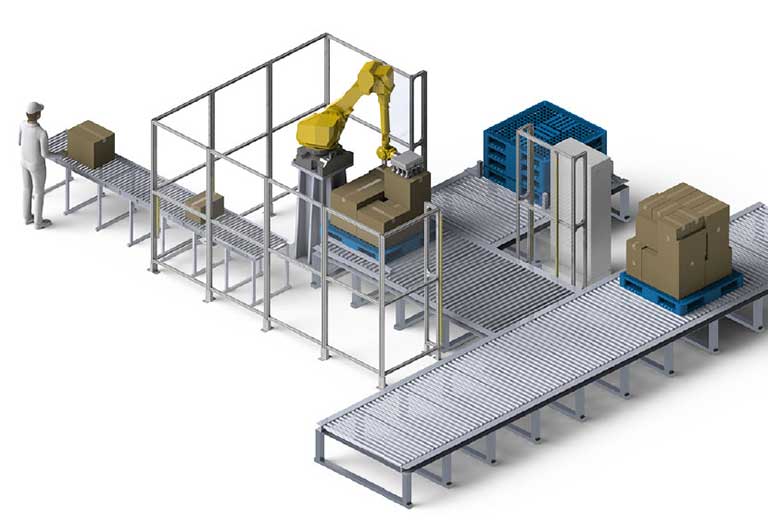

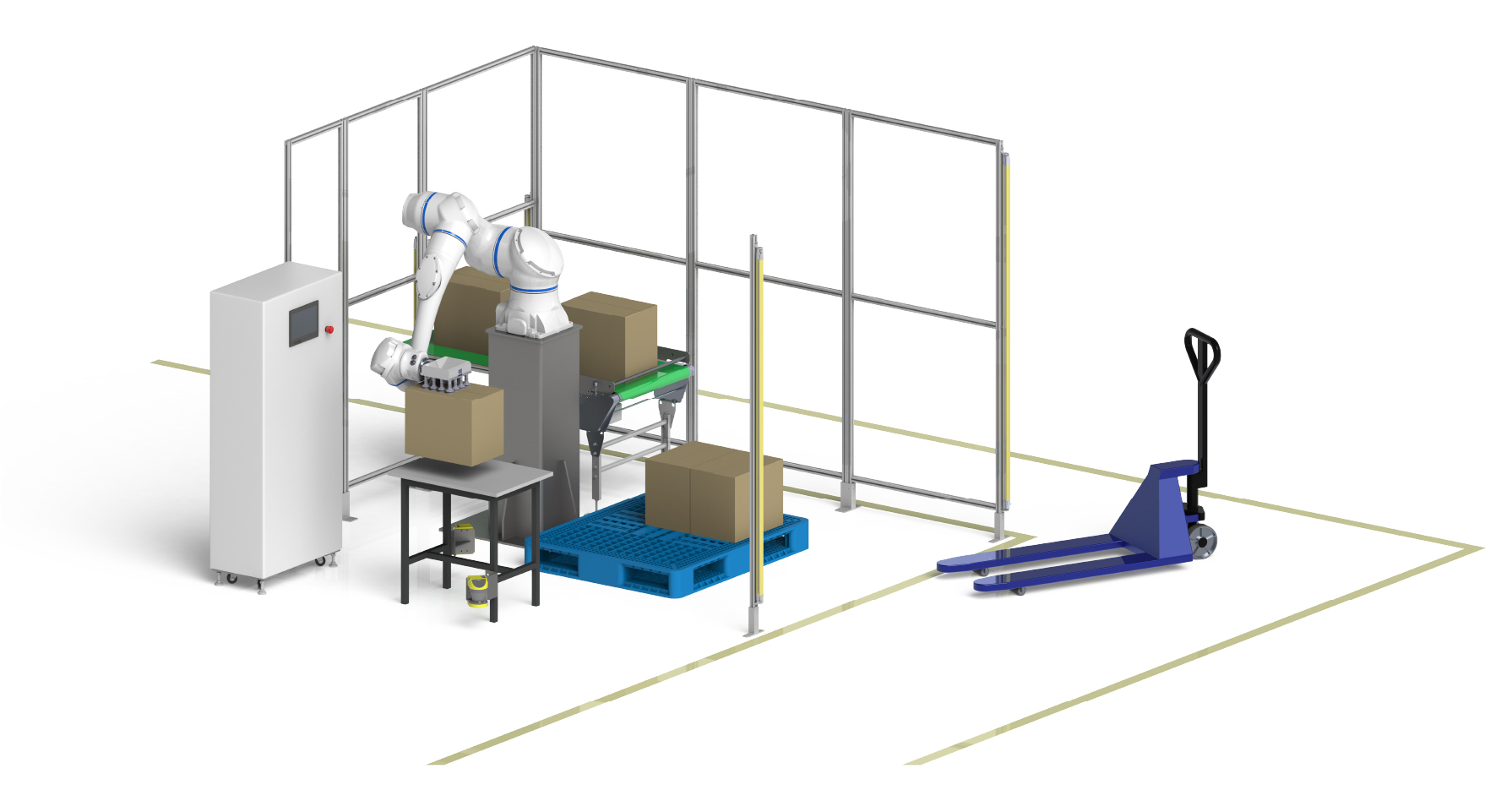

協働ロボットを使用した省スペースなパレタイズシステム。

工場のレイアウト上安全柵の設置スペースがとれないため、協働ロボットを採用し

エリアセンサで安全対策を行う。

2ラインのコンベアから、それぞれ1分/1個の速度で流れてくる段ボールを、

2個のパレットにパレタイズ。

ロボットの作業速度は30s/段ボール1個。

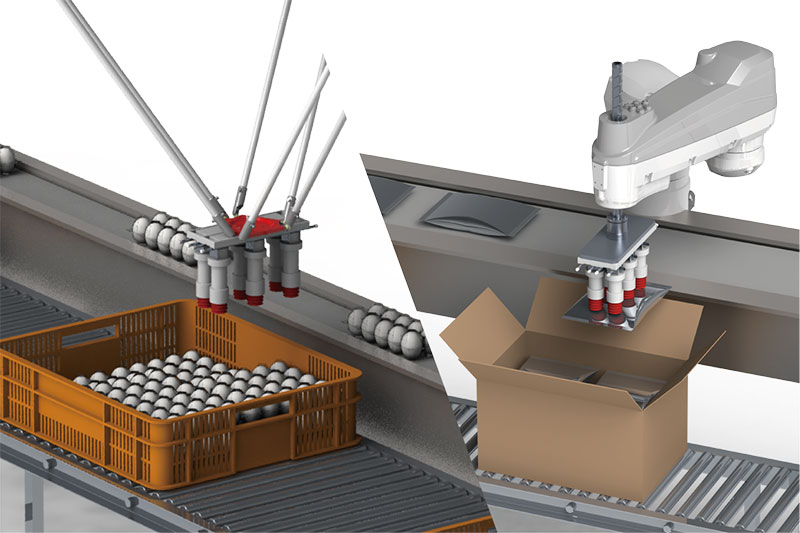

①封函機から流れてくる段ボールを、コンベアの先端で位置決め。

②ロボットハンドで段ボールを吸着しコンベアから持ち上げ、パレット上に積む。

③パレットが満載になったら、作業者がハンドリフターで空のパレットと交換する。

※1 片方のパレットが満タンになった場合、もう片方のラインだけパレタイズ作業

が継続する。

※2 パレットの取り出し作業中は、ロボットは協働モード(低速運転)で稼働する。

事例の詳細|パレタイジングの自動化で、人材確保と安定生産が実現

高い品質と安全性を誇る日本の食品製造。その製造を支えているのは現場の作業者ですが、あらゆる業界で人手不足が深刻化するなか、食品業界でも人材確保が優先課題となっています。そこで注目されているのが、食品製造での産業用ロボットの活用です。

人手不足が深刻な食品製造

労働人口の減少によって、人手不足がつづく製造業。なかでも食品製造は、その欠員率(未充足の求人の割合)が、製造業全体の2倍以上と高く、深刻な労働力不足に陥っています。

高齢者や外国人雇用を活用する企業も増えていますが、食品業界ではまだまだ「人手による重労働」が多く、労災や定着率の低下など、さまざまな課題を抱えています。その重労働のひとつが、「鶏卵のパレタイズ作業」です。

鶏卵業界では、飼料・燃料の価格高騰に加え、重労働による人手不足や物流コストのアップから、経営環境がきびしく、生産性向上が急務となっています。

食品製造業の労働生産性は低い水準

公庫が食品関係企業を対象に実施した調査によると、食品製造業における労働力不足の解決策として期待できるものとして、66.2%が労働条件の改善を、54.0%が作業工程の機械化と回答しています。引用元:農林水産省| 食品産業の動向

鶏卵のパレタイジングにおける重労働の課題

鶏卵のパレタイジング(パレタイズ)は、卵を詰めたダンボールを積み上げる重労働。パレットの上に、正確かつスピーディーに積み付ける必要があり、作業者に相当な負担がかかる作業です。

鶏卵の重さは、ひとつあたり50~70g程度ですが、1箱になるとおよそ13kg。そのダンボールをパレットに50ケース積み付ける鶏卵工場では、1ラインあたり7~8パレット/日もの生産量となります。

工場によっては担当者ひとりで複数のラインを担当することもあり、その労働環境から人材の定着率が悪化、生産性も低下していました。

現場では作業スペースの問題からロボットの導入がむずかしく、いかに作業者の負担を軽減するかが課題となっていました。

鶏卵のパレタイジングを協働ロボットで自動化

食品工場では、作業スペースの問題からロボットの導入がむずかしい

従来、産業用ロボット(ロボットアーム)によるパレタイズシステムは、安全対策のため柵の設置とスペースの確保が必要で、スペース効率を優先する食品製造には向いていませんでした。そこで導入されているのが、協働ロボットを使ったアルフィスのロボットパレタイズシステムです。

アルフィスのロボットパレタイズシステムでは、スペースに余裕がある場所では安全柵を設置しつつ、エリアセンサやレーザースキャナーを組み合せ、エリア内への人の侵入を防ぐことで、安全性と省スペースを両立。

5~27kgほどのワーク重量であれば、レイアウトの自由度が高い協働ロボットを使い、省スペースのパレタイズシステムを構築することが可能です。

ロボット導入によって、これまで敬遠されていた作業者の重労働がなくなり職場環境が改善、人材確保につなげることができます。

また省人化によってあらたに発生した余剰人員を、付加価値の高い作業に再配置することで、安定生産が実現します。

省スペースのポイント

ロボットを固定しているアンカーボルトを抜けば、ハンドリフトによる移動が可能。レイアウト変更にも、柔軟に対応することができます。

(移動先での稼働についてはご相談ください)

パレタイジングロボットの選定は、ロボットSIer「アルフィス」にご相談ください

ALFIS〈アルフィス〉では、工場の人手不足・生産性の課題を解決するロボットSIerとして、使いやすく・導入しやすい、高品質なロボットシステムをご提供しています。

ロボット任せで簡単パレタイズが実現する「ロボットパレタイズシステム」の実績も多数あります。パレタイジングロボットの選定でお困りでしたら、ぜひ一度、アルフィスまでお問い合わせください。