物流センターや工場では、搬入された段ボールや容器などを、規定の場所におろす必要があります。この作業を「デパレタイジング」とよび、工場のなかでも負荷が高い作業のため、自動化が期待されています。

この記事では、デパレタイジングを自動化する際の課題や、デパレタイジングを自動化する産業用ロボットについて解説します。

デパレタイジング(デパレタイズ)とは?

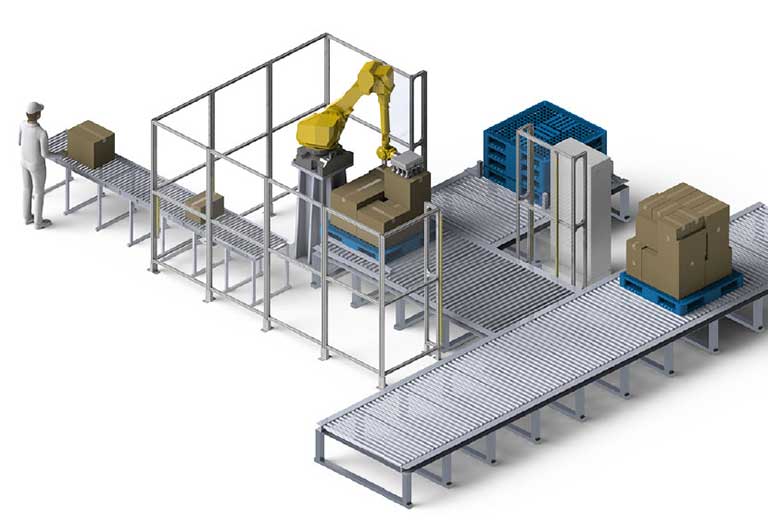

「デパレタイジング」は、パレットに積み上げられた荷物をおろす作業です。荷物を積み上げる「パレタイジング」に、否定の意味を持つ “DE” をつけてデパレタイズとよびます。物流センターや製造業の工場・倉庫では、搬入されてきた荷物を積み下ろすデパレタイジングが日常的に行われています。

デパレタイジングは、作業者にとって負荷の高い作業です。高い所から低い所へ荷物を運ぶ作業は、足腰への負担が大きく、荷物が安定して積み上げられていない場合は、荷物が崩れてしまうリスクもあります。

そこで、作業者のリスクや負荷の低減、作業の効率化を目的に、デパレタイジングの自動化が行われています。

デパレタイジングの自動化は、パレタイジングの自動化よりも難易度が高くなります。

混載・単載問わず1台でデパレタイジングができる、「ロボットデパレタイズシステム」の実績も多数あります。デパレタイジングの自動化でお困りでしたら、ぜひ一度、アルフィスまでお問い合わせください。

デパレタイジング(デパレタイズ)を自動化する際の課題

デパレタイジングを自動化する際には、さまざまな課題があります。特に、パレタイジングと異なりむずかしいポイントを紹介します。

デパレタイジングは、種類の異なるワークが混在している

デパレタイジングでは多くの場合、決められたサイズのワークを扱います。特定のサイズ・種類のワークを扱う場合、その種類にあわせたロボットハンドや制御を行えば問題ありません。しかしなかには、異なるサイズのワークが混在している場合があります。

サイズが異なると、特定のロボットハンドではうまくつかめず、移動させる際にも周囲にぶつかってしまう恐れがあります。また、荷物をつかむ際にワークを破損させてしまうことも考えられます。

デパレタイジングロボットは、積み上げられたワークの種類を把握できない状態で、作業を行う可能性があるため、自動化を実現するためには、これらの課題を解決する必要があります。

デパレタイジングは、位置ずれの影響で積み方が安定していない

パレタイジングでは、ラインで流れてきた容器をロボット自身がパレットに積み上げていくため、きれいに積み上げていくことが可能です。しかし、デパレタイジングをする荷物は、入荷の途中で位置がずれていることがあります。

決められた場所につかむべき荷物がない場合、自動化による作業の難易度は大きく上がります。人が行う場合には、かんたんにずれを把握できますが、ロボット単体では把握できないため、位置を適切にセンシングする方法が必要です。

デパレタイジングでは、荷崩れ防止用の固定処置がされている

積み上げられた荷物は、荷崩れ防止のため、ホットメルトやシュリンク、バンドなどで固定処置がされていることがあります。

特に、荷物の入荷からデパレタイジングまでの作業を自動化する場合には、固定処置をどのように処理するかが、むずかしいポイントとなります。

デパレタイジングを自動化する産業用ロボット

デパレタイジングの自動化には、一般的に「ロボットアーム」や「直交型ロボット」などの産業用ロボットが採用されています。

また、ビジョンシステムを構築することで、高度な自動化を実現することができます。

ロボットアーム(デパレタイジングロボット)

デパレタイジングを自動化する際にもっとも多く採用されているのは、大型のロボットアームです。

6軸の多関節式ロボットで、ロボットハンドの位置制御の自由度が高いため、積載状態の荷物がどこにあってもつかむことが可能です。

直交ロボットに比べると移動速度は遅く、作業効率は落ちますが、汎用性の高い自動化が実現します。

協働ロボット(デパレタイジングロボット)

協働ロボットを採用すれば、人とロボットが近距離で作業を行うことができます。固定処置や位置ずれの対処を作業者が行うようにすれば、柔軟な工程を構築することが可能です。

一方で、協働ロボットは、通常の産業用ロボットと比較して可搬重量や動作速度が落ちます。デパレタイジングが必要な製品や、作業速度、導入コストなどのバランスを取ることが重要です。

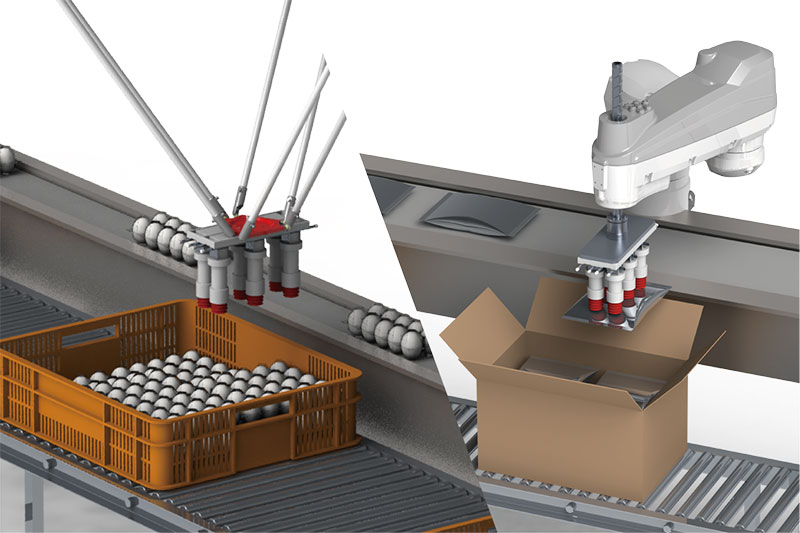

直交ロボット(デパレタイジングロボット)

大型のロボットアームを導入する場合、安全を確保するため広いスペースが必要でが、なかにはスペースが確保できず、省スペース化のために、直交ロボットが採用されることもあります。

直交ロボットは、ロボットアームのように自由には動けないものの、縦と横の直線移動を高速で行うことが可能です。大型のアームロボットの導入がむずかしい場合に、検討対象に入ります。

デパレタイジングに欠かせないビジョンシステム

デパレタイジングの際に、積載されている荷物の大きさが異なっていたり、位置がずれている場合は、ビジョンシステムとの組み合わせが効果的です。ビジョンシステムはカメラ画像を処理することで、荷物の位置や向き、大きさを把握することができるセンシングシステムです。

ロボットビジョン(英: robot vision,RV)とは、ロボットのための視覚機能。

ロボットビジョンは、ロボットに搭載することを目的としており、画像認識・理解、物体認識、環境地図作成などコンピュータビジョンの一部である。

ビジョンシステムから得られた情報をもとにデパレタイジングを行えば、混載状態に関係なく作業を進めることができます。また、事前に荷物の寸法や位置を記憶させる作業も不要になるため、メリットの大きなシステムです。

導入コストが上がるため、費用対効果を比較して検討する必要があります。

麻袋デパレタイジング事例:人手不足による人件コスト削減

Mech-Mind製ビジョンシステムを使用した、袋物のデパレタイジング事例をご紹介いたします。

■自動化のポイント

・麻袋表面に皺や変形、模様などの複雑な状況にも容易に対応

・破袋機とシームレスに併用し、ユーザーのニーズを満たすタクトを実現

段ボール箱のデパレタイジング事例:自動化による生産安定性の向上

Mech-Mind製ビジョンシステムを使用した、段ボール箱のデパレタイジング事例をご紹介いたします。

■自動化のポイント

・単載・混載デパレタイジング、混載パレタイジングなども実現可能

・濃色、白色、テープ、結束バンド、ラベル等の段ボール箱に対応可能

・知能アルゴリズムによって吸盤のオフセットを制御し、一回に把持する段ボール箱の数を

柔軟に調整可能

デパレタイジングの自動化は、ロボットSIer「アルフィス」にご相談ください

デパレタイジングは、積載されている荷物の状態が異なるため、パレタイズよりも自動化がむずかしい作業です。ロボットアームや協働ロボットに加え、ビジョンシステムを採用することで、混載状態での荷物にも対応することができます。

作業者への負荷の高い作業や、人手不足が顕著な作業を自動化することで、生産性向上が期待できます。

ALFIS〈アルフィス〉では、工場の人手不足・生産性の課題を解決するロボットSIerとして、使いやすく・導入しやすい、高品質なロボットシステムをご提供しています。

混載・単載問わず1台でデパレタイジングができる、「ロボットデパレタイズシステム」の実績も多数あります。デパレタイジングの自動化でお困りでしたら、ぜひ一度、アルフィスまでお問い合わせください。