製造業では少子高齢化による人手不足や技術継承など様々な問題が発生してきています。

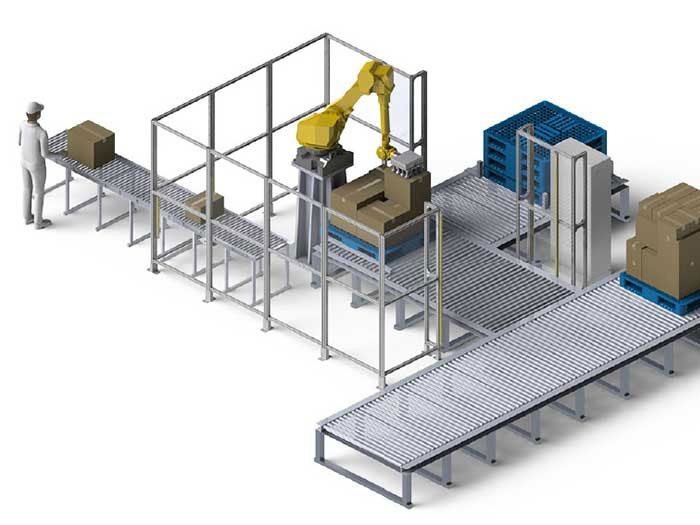

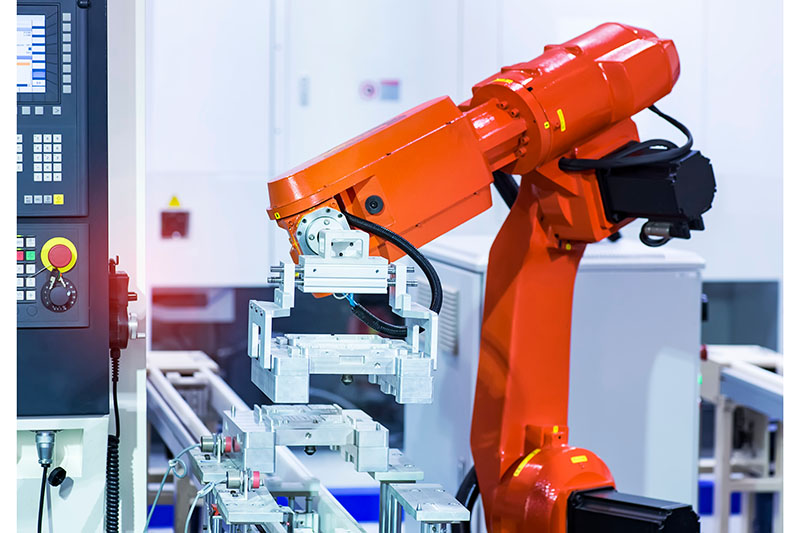

そんな中、今まで手作業で行って来た工程をロボットなどの導入で自動化する事が注目を集めています。今後も少子高齢化が進む日本の製造業にとって工程の自動化は避けて通れないものになってきています。

しかし自動化といってもまず何から始めればいいかという迷われるかと思います。

そんな方に向けて導入の段階や検討ポイントをご紹介させていただきます。

製造現場を自動化する事で得られるメリット

改めて製造工程の自動化によって得られるメリットについて説明させていただきます。

- 省人化によって人手不足を解消する

- 生産効率の向上が期待できる

- 危険な作業から従業員を守れる

人材不足が深刻な製造業にとって自動化により省人化は最大のメリットと考えられます。

また作業者の高齢化によって技術継承できていない工程も自動化する事が出来れば、スキルを持たない作業者でも今までと同じ製造作業が可能となります。

さらに自動化が進めば、作業者が現場にいなくても対応できる業務が増えるため、リモートワークといった様々な働き方に対応することが出来ます。

上記の省人化によって浮いた人的リソースを、より付加価値の高い業務に割り当てることができます。またロボットやシステムは必要なメンテナンスを行えば、長時間稼働が可能といった面でも生産効率の向上が期待できます。

危険な工程を自動化する事が出来れば、労働災害のリスクを大きく削減することが出来ます。

自動化を進める上での段階について

製造現場の自動化を進めるには5つの段階があります。

工場やラインによっては現時点の段階が異なりますので、ご自身の現場が今どの段階なのか?次はどこを目指す必要があるのかを見極める必要があります。

1.作業支援を行う道具の導入

最初の段階として考えられるのは作業支援を行える道具の導入です。

例えばドライバーを使って人の手でネジを締めている工程に、電動ドライバーなどを導入することで作業時間の短縮・作業負担の軽減・品質の安定などが期待できます。道具の導入のみですので、比較的安価で簡単に実施することが出来ます。

2.特定作業の自動化

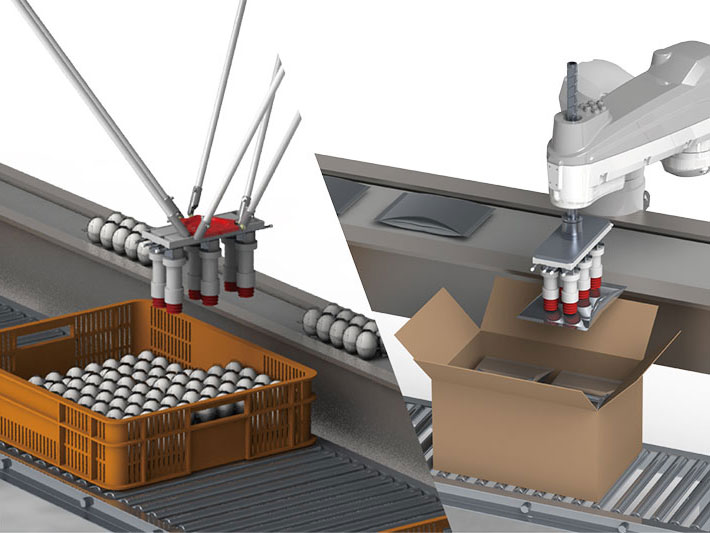

次に求められるのは人の手が無くても作業を遂行できる装置の導入です。

先ほどのネジ締め作業であれば、素材を設置するだけでネジ締めを行ってくれる装置が当てはまります。

3.生産工程の条件付き自動化

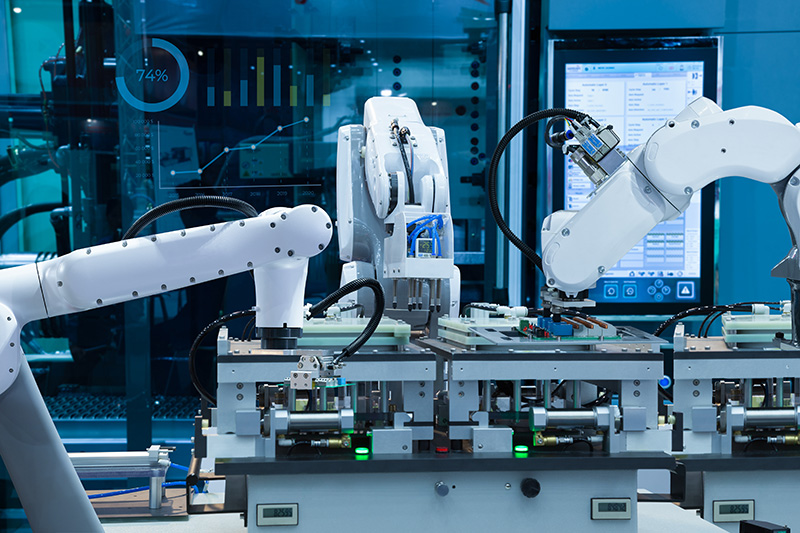

特定作業を自動化する装置を増やすことで生産ラインの自動化を進めることが出来ます。

先ほどのネジ締め作業以外にも部品の組立て作業や検品作業を自動化する事によって作業員の負担を軽減していきます。

4.作業全体の自動化

様々な作業を自動化する事によって工程全てを自動化する事が出来れば、作業員の仕事は装置やシステムの管理とメンテナンスのみになります。

5.製造現場の完全自動化

工場で行う工程全てを自動化する事が出来れば、次は近年話題のAIを使用して他拠点との連動や市場状況を反映した管理などの自動化も目指します。最終的に製造現場の完全自動化が出来れば、わずかな人員での工場運営が可能になります。

自動化を導入する際の検討ポイントについて

先ほどは大まかな段階を紹介しましたが、ここでは実際に導入検討時に考えるべきポイントについてご紹介いたします。

1.製造現場の自動化で解決したい問題をピックアップ

まずは「人員が掛かり過ぎている」や「工程に時間がかかり過ぎている」現場で現状困っている課題をピックアップします。ここでは解決手段を自動化に限定せず、幅広く課題を抽出することがより有効な自動化に繋がります。

2.自動化の対象と手段の選定

上記でピックアップした課題の優先順位を決め、自動化によって解決するものなのかを検討する必要があります。自動化の手段を検討する際も、はじめから導入するシステムを決め打ちするのではなく、幅広い選択肢の中から最善の手段を検討する必要があります。

3.まずは対象の一部を自動化し効果検証

自動化する工程や手段が確定した場合も一部だけの自動化(スモールスタート)から始めてみましょう。もし自動化に失敗した場合や効果が得られない場合もリスクを少なくすることが出来ます。上手くいった場合も導入前に想定した効果通りかの検証を行います。

4.改善点の反映と効果確認

一部自動化での効果検証を元に再度課題の抽出を行います。改善点がある場合は、改善を行い再度検証することで、最終的に改善点がなくなるようにブラッシュアップをしていく必要があります。改善点がなくなれば、ようやく自動化を全体に広げていきます。

5.自動化規模の拡大を検討

一つの課題を自動化によって解決出来たら、優先順位に沿って次の課題の解決に着手します。

その手順を繰り返すことで、最終的には製造現場の完全自動化を目指します。

【補足】DX(デジタルトランスフォーメーション)とは

DX(デジタルトランスフォーメーション)とは、簡単に説明するとデジタル技術によって、ビジネスや社会、生活の形・スタイルを変えることを言います。

2018年に経済産業省から「DX推進ガイドライン」が発表されるなど企業に対しても推進が求められています。

装置や設備を導入する事で環境の改善を進めていた自動化に対して、DX化ではデータおよびデジタル技術を活用しビジネスモデルや企業文化などを根本から変革していくことが求められています。

DX(デジタルトランスフォーメーション)とは

企業がビジネス環境の激しい変化に対応し、データとデジタル技術を活用して、顧客や社会のニーズを基に、製品やサービス、ビジネスモデルを変革するとともに、業務そのものや、組織、プロセス、企業文化・風土を変革し、競争上の優位性を確立すること。引用元:DX(デジタルトランスフォーメーション)をわかりやすく

【解説 DX SQUARE 独立行政法人情報処理推進機構(IPA)より】

https://dx.ipa.go.jp/dx-about

経済産業省が出したレポートの中でも日本企業がDX化に取り組まなければ、他の国との競争上の優位性を失い、2025年から2030年にかけて年間12兆円もの経済的損失を被ると予測されています。

まとめ

以上が製造現場の自動化における段階や検討の流れの紹介でした。

一見メリットばかりの自動化ですが、これまでその業務を担っていた従業員の仕事内容を大幅に変えてしまうことになります。人員の配置変更をする場合は、装置導入前に業務を担っていた作業員に対し、配慮が不可欠です。これまで培った能力を別部署でも生かしてもらえるように調整する必要があります。どこまでを自動化し、どこからを人の手作業にするかは、個々の現場で最適解を導く必要があります。

製造現場の自動化でお困りでしたら、ぜひ一度、アルフィスまでお問い合わせください。