PLCを一言で表すと、多数の機械を自動的に制御する装置のことです。

正式名称は「プログラマブル・ロジック・コントローラ」で、略してPLCと呼称されています。

プログラマブルコントローラ(以下PLC)は、マイクロエレクトロニクス技術の急速な発展に伴い、単なるシーケンスコントローラとしてではなく、システム構築のキーコンポーネントとして発展してまいりました。

複雑化する産業設備の自動化を担う、“演算制御・情報処理・ネットワーク化”などに対応できる“高機能・高性能”でかつ“使いやすい制御装置”として多くの産業分野で使用されており、その「使いやすさ」の追求で各産業の発展に貢献していきます。

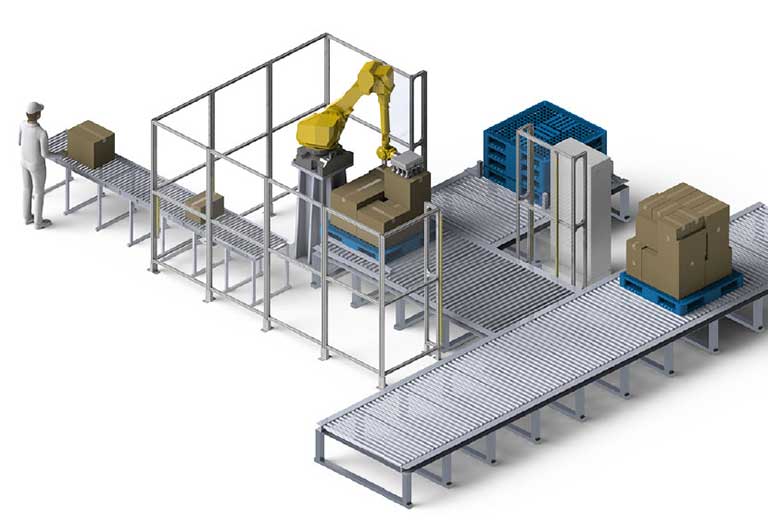

1台のPLCでコンベヤ・モータ・センサーなどの複数のデバイスを同時に制御することが可能となっています。

製品の多様化や工程の自動化によって、複雑になった工場環境には必要不可欠な装置と言っても過言ではないでしょう。

PLCでロボット制御をする理由

PLCというと聞きなじみのない言葉ですが、エレベーターやエアコンなどの私たちの身近なものにも使われています。

洗濯機にも組み込まれており、私たちがスタートボタンを押すだけで「給水」「洗い」「すずぎ」「脱水」といった工程が自動で進んでいきます。また途中で蓋が開いてしまうなどのトラブルが起きた場合は作業を中断し、アラームなどで異常を私たちに知らせてくれます。

これらを制御するのがPLCの役割です。

また産業ロボットにおいては、周辺機器との連携時にPLCが大きな役割を果たします。

ロボットと周辺機器を合わせて使用するには、高度な連携が必要になってきますが、PLCで連動して制御する事でその連携を速やかに行うことが出来ます。

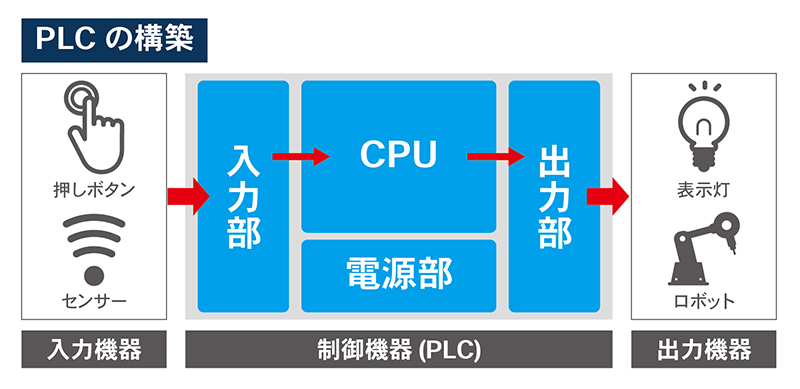

PLCの仕組みについて

PLCは入力部・CPU・電源部・出力部といった4つのユニットで構成されています。

入力部はスイッチやセンサーから得た外部からの情報を取り込むユニットです。読み込むデバイスが複数あっても制御する事が可能です。

CPUは設定されたプログラムに沿って、入力部で取り込んだ情報から制御のために必要な情報を算出するユニットです。

ここに設定されたプログラムを変更する事で、デバイスの動きを変更することが出来ます。

出力部はCPUが算出した情報に伴って、デバイスに対して指示を行うユニットです。複数のデバイスに接続でき、デバイスに合った形式で出力を行います。

電源部は各ユニットに対して電源供給を行っているユニットです。

PLCの種類について

PLCには基本的な機能が全て揃った状態で販売されている「パッケージタイプ」と、必要な機能に合わせて部品を組み合わせて制作する「ブロックタイプ」の2種類が存在します。

「パッケージタイプ」は商品化されているもので、価格的にも比較的安価なため、導入のハードルも低いですが、プログラム容量や入出力数が限られ、後々の拡張が出来ないなどのデメリットもあります。

「ブロックタイプ」は現場に合わせてユニットを構築するもので、「ビルディングタイプ」とも呼ばれています。大容量で構築可能で、必要であれば拡張にも対応することが出来ます。大規模なシステム制御にはこちらを導入される現場が多いです。しかし、価格が高く、また高度な専門知識の必要性があり「パッケージタイプ」に比べて導入のハードルも高いものとなっております。

PLCでロボット制御をするメリット

PLCが出来るまでは、一般的に従来のリレー回路にて制御するデバイスを接続する必要がありました。この方法を「有接点シーケンス制御(リレーシーケンス制御)」と言います。

ここではPLC導入のメリットを有接点シーケンス制御と比較してご紹介したいと思います。

制御盤を小型化する事が出来る

従来の有接点シーケンス制御の場合、リレー回路同士と電源を電線で接続する必要がありました。そのためデバイスが増えれば増えるほどその電線を収納する制御盤が大型化してしまいました。

しかしPLCはプログラムを内部ソフトウェアで管理するので、配線が不要となり、制御盤にはPLC本体を収納するだけで良くなりました。PLCによってはハガキサイズの制御盤になる事もあります。

PLCを用いる事で機械の省スペース化にも繋がります。

簡単に動作変更が出来る

制御しているデバイスの動きを変更する際、有接点シーケンス制御の場合は電気部品を増減や配線の繋ぎ変えが必要となっていました。簡単な配線であれば問題ありませんが、複雑なシステムの場合は、設備を長時間停止して作業を行う必要がありました。

一方、PLCの場合は書き込まれているプログラムを変更する事で回路設計や動作変更が可能です。

もちろんプログラムを書き換えるスキルを持った作業員が必要になりますが、作業時間も人員も有接点シーケンス制御に比べると少なくなります。

ラインでトラブルが起きた際の対策も設定可能

PLCに組み込むプログラムにトラブル発生時の対策を書き込んでおけば、もしもの事態にも最適な対応をロボットが行ってくれます。

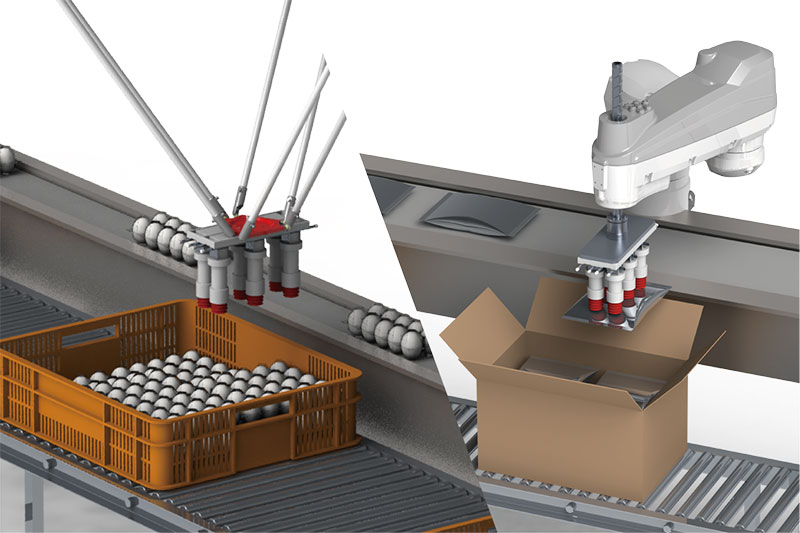

例えば、焼きあがったクッキーをコンベヤに並べていくパラレルリンクロボットの場合、コンベアがトラブルで停止した際に、クッキーが溢れてしまうリスクが考えられますが、あらかじめPLCに対策用プログラムを書き込むことによって、ロボットに製造したクッキーを横に逃がす動きをさせることが可能です。

同じラインの工場展開が容易になる

今ある工場のラインを海外などに展開する場合、有接点シーケンス制御だと現地での部品手配や配線作業などの手配が必要で同じラインを構築するだけでも大変な手間と時間がかかります。

しかしPLCであれば、現工場のプログラムをそのまま書き込めば良いので、最低限の部品や配線で同じラインを構築することが出来ます。

グローバルな生産体制が求められる昨今において、PLCを使った生産ラインの標準化は必要不可欠と考えられます。

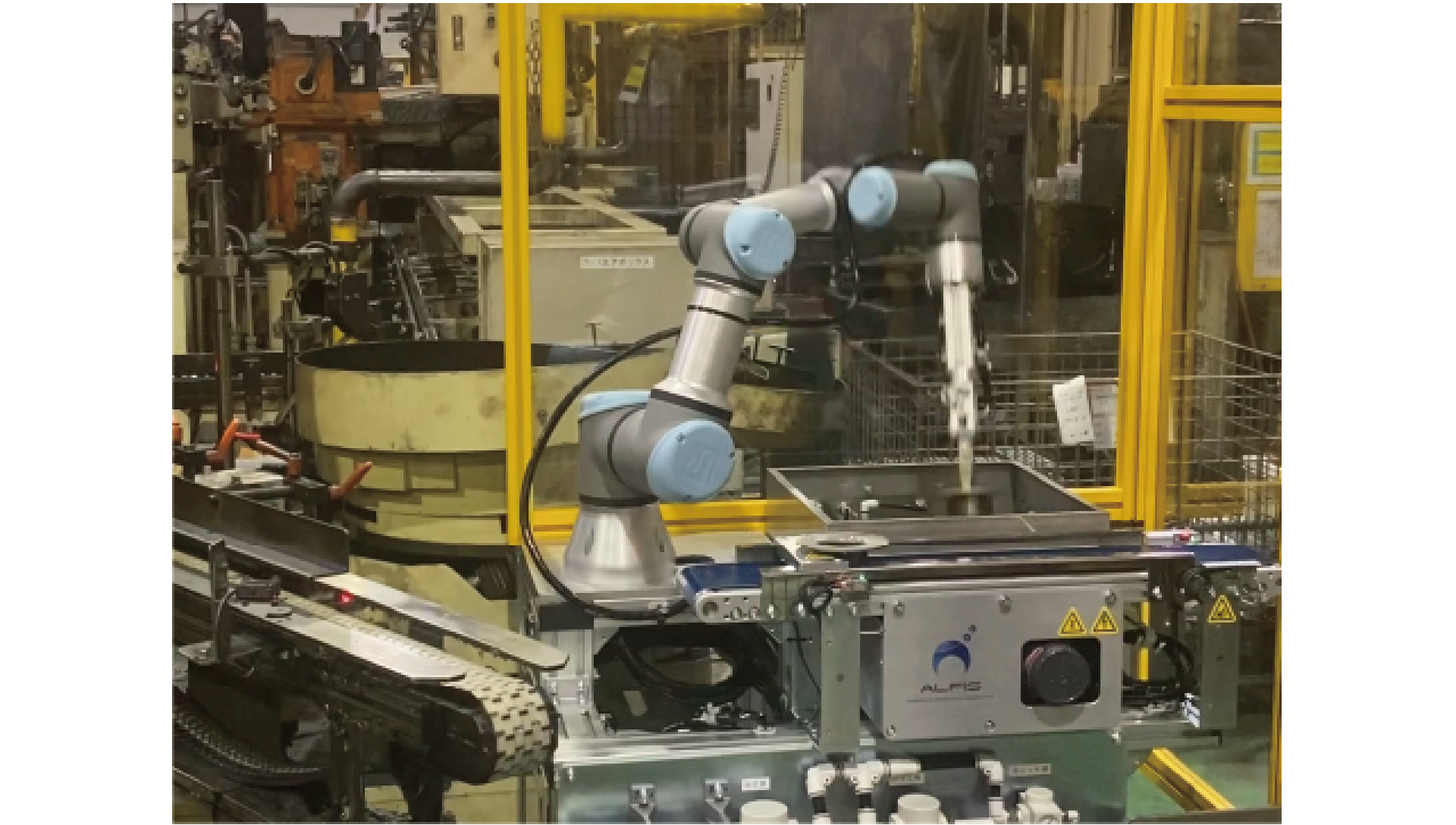

PLCを使ったロボット運用の事例 【ハウジングの油取り工程】

弊社コンベヤ部品工場にて導入した事例です。

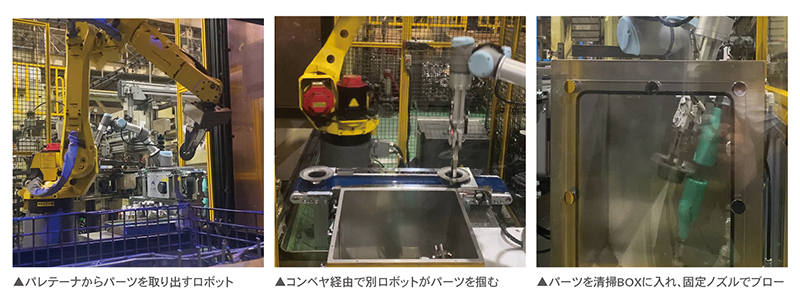

この事例では、コンベヤローラの両端軸受け用ハウジングに付着している加工・防錆油をエアーブローで除去する一連の工程にPLCを導入しました。

パレテーナの中に入っているハウジングを“ハウジング供給機”がセンサーで見分け、ピックアップし、コンベヤに配置します。

コンベヤによって運ばれたハウジングを“油取り装置”のセンサーが感知し、アームで持ち上げ、清掃BOXに投入します。清掃BOX内では、ハウジングの上下中央をエアーブローで洗浄します。洗浄が終われば取り出して次の工程に移動させます。

こちらの装置を導入する前は1個ずつパレテーナから取出して油を拭き取り、パレテーナへ戻す作業を人の手で行っていました。

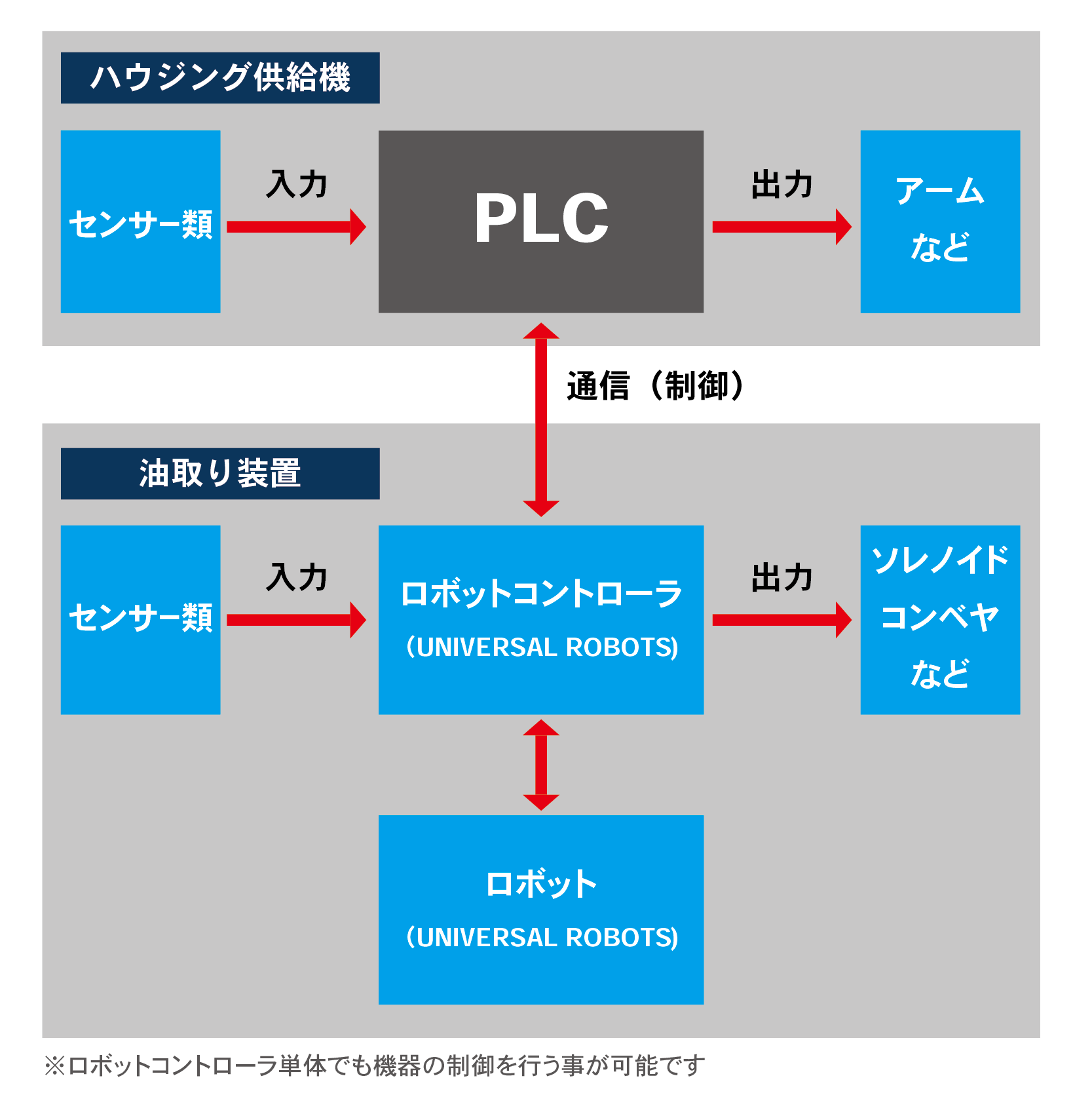

ある程度の制御はロボットコントローラで行うことが出来ますが、今回は制御機器が多いことや「ハウジング供給機」と「油取り装置」の連携が必要になるためにPLCが導入されております。

下記の図のようにハウジング供給機にPLCが組み込まれており、ハウジング供給機の各機器に指示を出すことに加え、油取り装置のロボットコントローラに指示を出すことで高度な連携を可能にしております。

PLCでのロボット制御の注意点

産業ロボットの活用において重要になってくる周辺機器との連携や省スペースでの運用を可能にするPLCですが、その導入には知識が必要になってきます。

ここでは選定や運用時に発生しうるリスクについて一部紹介していきます。

PLCは決して安価なものでは有りません。失敗を避けるためにも、導入時にはPLCを用いたロボット制御に精通したロボットSlerへご相談ください。

ぜひ一度お問い合わせください。

PLCのメーカーによって違いがある

PLCは国内外問わず多くのメーカーより発売されていますが、統一された規格というものはございません。特にPLCにプログラムを入力するソフトに関しては、どのメーカーも独自に開発したものを使用しており、基本用語や使える機能なども微妙に異なっています。

そのため既にPLCを導入している場合、既存のものと異なるPLCを選定してしまうと新たなソフトを購入するなどのコストが発生するため、既存のPLCと同一メーカーのものを選定する必要があります。

また使用するロボットやセンサーなどの外部デバイスとPLCの相性も選定には大きくかかわってきます。

複雑な制御を行うにはPLCの知識が必要

PLCの運用において、日本では一般的に「ラダー言語」と呼ばれるプログラミング言語が多く採用されています。

ラダー言語はシーケンス図(電気回路を図示したもの)を元に開発されたもので、有接点シーケンス制御に慣れた技術者にとって扱いやすい言語となっています。

しかし、一般的なプログラミング言語とは異なり、少し特殊なものとなっているため、開発および運用を行うためには、この言語に精通した技術者が必要になります。

PLCを含めたロボット導入の際はロボットSler「アルフィス」にご相談ください

安全な動作順序のコントロールや周辺機器との高度な連携を行うためにも、ロボット導入の必需品ともいえるPLC。

昨今はIoTを活用して、リアルタイムで実績を管理するなどを使い方もされるようになってきました。

ALFIS〈アルフィス〉では、工場の人手不足・生産性の課題を解決するロボットSIerとして、使いやすく・導入しやすい、高品質なロボットシステムをご提供しています。

PLCを用いた工場自動化でお困りでしたら、ぜひ一度、アルフィスまでお問い合わせください。