- Before

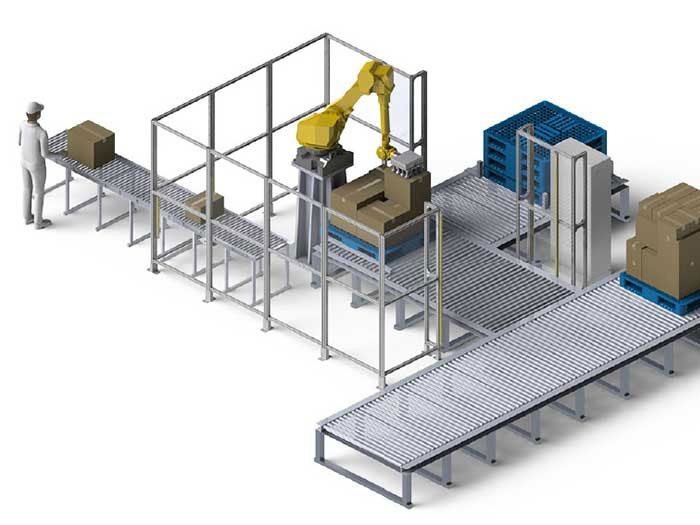

- 2ラインのコンベアから流れてくる

段ボールをそれぞれのパレットに手作業で積み付け。

- After

- ロボット1台で、2ライン分のパレタイズ作業を自動化。人の作業は空パレットの設置と、積みつけ後のパレットの排出

のみ。

| ワークの種類 | 段ボール箱 |

|---|---|

| 工程・用途 | パレタイジング |

| プロダクト | ロボットパレタイズシステム |

紙の入った重い段ボールのパレタイジング作業が1日中行われており、作業員の負担が大きい。

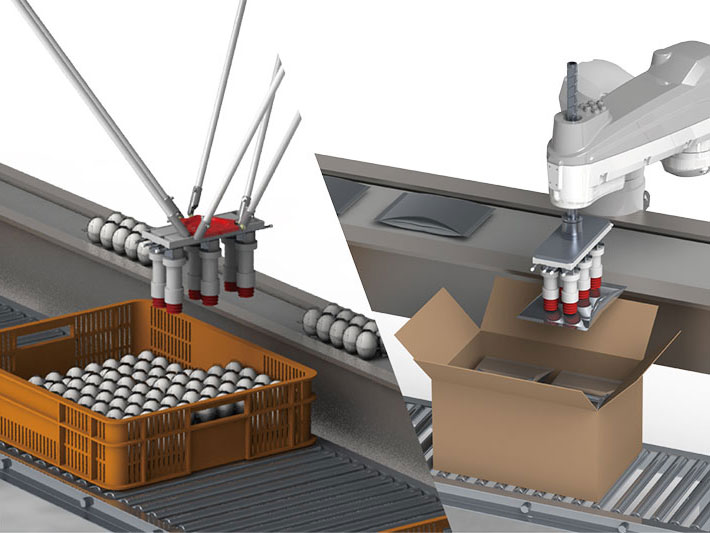

工程次第では段ボールの重量検査も同時に行う。

コンベア2ライン分のパレタイズを1台で行う装置で、パレタイジング作業を自動化。

重量検査モードも搭載。一度秤の上に段ボールをプレイスし、良品のみパレットに積み付け、

NG品はNG品置き場に排出する。

①コンベアから段ボールが流れてくると、在席センサで検知し、ロボットがピック。

②通常モードの場合、そのままパレットに積みつける。

重量検査モードの場合は、秤の上に段ボールをプレイスし、検査を行う。

検査結果が良品の場合は再度ピックし、パレットに積みつける。

検査結果が不良品の場合は、NG品置き場にプレイスする。

③パレットへの積み付けが完了すると、ブザーが鳴りランプが点灯する。

④ハンドリフター等でパレットを排出し、新しいパレットをセットする。

エクセルパック・カバヤ株式会社 様に導入いただいたロボットパレタイズシステムを動画で

ご紹介。

「さくさくぱんだ」などの人気商品で知られる菓子メーカー

カバヤ食品のパッケージ製造事業からスタートし、

現在は食品以外にも雑貨・化粧品など様々な製品パッケージを

製造しています。

公式サイトはこちら

設置面積の小さいパレタイズシステムで、導線を確保しながら

省人化を実現

工場の採用難からロボットパレタイズシステムの導入に舵を切り、3社の合見積もりの中で最も小型な装置の提案だったことからJRC社を選びました。

省人化の効果に加え、生産の全数に対し品質が担保できるようになったことも導入効果の

1つです。

エクセルパック・カバヤ株式会社 生産部 次長 石岡 佳大 様

[導入のきっかけ]採用難に悩み、工程のロボット化を決断

景利(JRC営業) ロボットを導入しようと思ったきっかけについて、教えてください。

石岡様 私は工場の採用も担当しており、2交代制で働いていただくパートの方がなかなか採用できず困っていました。そこで、ロボットを導入することに決まりました。

景利(JRC営業) 採用難が背景にあり、省人化のためにロボット化に踏み切られたということですか。

今回導入いただいたロボットパレタイズシステム以外で、ロボットを導入されている工程はありますか?

石岡様 ロボットを使った自動化装置の導入自体が、弊社にとっては初めてです。

以前に一度、工場内の導線改善のためにロボットの設置を検討したことがあるのですが、その際は工場全体の改善の見積もりを取ってみたところ予算が大幅にオーバーしたため、断念しました。

景利(JRC営業) なるほど、それで今回のパレタイズ工程へのスポット的なロボット導入が初めてとなったわけですね。今後御社としてはロボット導入を進めていこうという方向性でしょうか?

石岡様 そうですね。将来的には進めていきたいと考えています。

エクセルパック・カバヤ株式会社 様では、日ごろスーパーや

コンビニなどで見かける様々な製品のパッケージを製造して

います。

食品や医療品などに使用されるパッケージを手がけられており、製造現場は隅々まで衛生管理が行き届いています。

[導入の決め手]作業動線を広くとるために、設置面積の小さいロボットを採用

景利(JRC営業) 弊社ロボットシステムを導入する決め手となったのは、どういった点でしょうか。

石岡様 3社に相見積もりを取っていたのですが、その中でJRC社の良かった点はサイズが一番小さかったところです。

3社の提案はともに弊社の求める可動域は確保できており、要望の達成度合いは同程度、価格帯も同程度でした。そこで、最も設置面積が小さいJRC社を選びました。

景利(JRC営業) 設置面積の小ささが良いと思われたのは、導線確保のためでしょうか?

石岡様 そうですね。

今回導入いただいた装置の名称は「IHパレタイザ01」。

ロボット導入に携わられた「石岡様」「萩原様」のお名前

から1文字ずつ頂いて名づけられました。

1台目のパレタイザなので「01」とナンバリングされており、現在「02」の導入のお話も挙がっています。

[導入後の効果]省人化に加えて、品質の全数担保も実現

景利(JRC営業) ロボットパレタイズシステムを導入頂いた効果はいかがでしょうか。

石岡様 省人化については、作業者が2名から1名に減ったので達成できています。夜勤帯もロボットが働いてくれるので、シフト管理も楽になりました。

省力化はしていませんが、上流工程の生産能力上生産スピードをあげることができないため、要求仕様にも生産速度上昇はありませんでした。現状の生産スピードに合わせた積み付けを行っています。

景利(JRC営業) 導入前は人手で重量チェックをなさっていましたよね。パレタイズシステムとウェイトチェッカーを組み合わせて入れたので、自動計量に加え重量データの引き出しも可能になっています。この点も便利になっているのではないでしょうか?

石岡様 はい。以前は重量チェックが必要なお客様や製品の時にのみチェックを行っていましたが、いまは全部の重量を測っているので、生産した全数に対して品質が担保できるようになりました。

景利(JRC営業) ロボット導入に際し、不安に感じていたことはありましたか?

石岡様 弊社は生産するアイテム数が非常に多いので、それらに対応できるのかという懸念がありました。パレタイザ自体はグループ会社で他メーカーの物を導入済みだったので、導入のイメージ自体は沸いていました。

景利(JRC営業) 導入してすぐのころは操作面などで弊社がいろいろとサポートさせていただいていましたが、2~3か月くらい経つと概ねお手伝いすることがなくなりましたよね。

石岡様 いまはオペレータも操作に慣れ、全然問題がなくなりました。使いやすいです。

導入してすぐの慣れていない頃は億劫に感じていたのか積極的に使えておらず、生産数が少ないものの時にはロボットを止めて手で積みつけたりしていました。現在は対応サイズの範囲内のものは、全数ロボットで積み付けています。