協働ロボットは、作業者の代わりをするロボットとして注目されています。

一般の産業用機械とは異なり、人間の作業に近い動作が可能です。製造ラインや倉庫において、人間と同じ空間に配置して活用できるメリットがあります。

この記事では、協働ロボットの特徴やメリット・デメリットを解説。製造業への導入事例をあわせて紹介します。

協働ロボットが注目される理由

協働ロボットは「人間と協力して働く」ロボットであり、以下のような理由で注目されています。

- 新型コロナウイルスにより、作業者間の距離を取る必要が生じた

- 省スペースで設置が可能なため、中小企業でも導入しやすい

- 働き方改革が広がった

協働ロボットは、昨日まで人間が行っていた作業を代わってできることが最大のメリットです。人間が作業できるスペースがあれば、導入可能です。

一般の産業用機械のように、危険回避のための柵などを設置する必要がない点もメリットです。これまで人海戦術で行っていた作業の一部だけを、協働ロボットに任せて省人化する利用方法もあります。

人間の代わりを務められるため、作業者の負荷を軽減して働き方の自由度を高める点でも役立っています。煩雑な作業や単純作業の工程を協働ロボットに置き換えることで、工場のラインの自動化を進める企業が増えています。

生産ラインの自動化でお困りでしたら、ぜひ一度、アルフィスまでお問い合わせください。

協働ロボットの種類

協働ロボットは、肩・肘・手首・指の関節にあたる「軸」を動かすことで人間の腕にあたる「アーム」(マニピュレータ)で作業を行います。軸はモーターで駆動し、コンピューターで制御します。

アームが1本のロボットが「単腕型」、2本のロボットが「双腕型」です。

主に軸の構造の違いによって、以下のような種類があります。

製造ラインに導入する際には、各工程の作業に適した協働ロボットを選定しましょう。

| 協働ロボットの種類 | 概要 |

|---|---|

| 垂直多関節型 | ・多くの軸で接続されたアームが人間の腕のように動く ・さまざまな用途に使われる |

| 水平多関節型 (スカラ型) |

・垂直の軸で接続されたアームが水平方向に可動する ・ピック&プレース用途 |

| パラレルリンク型 | ・並列に配置された複数の軸に接続された複数のリンクが、1点の動きを制御する ・精密なピック&プレースや組立用途 |

| 直交型 | ・複数のスライダーが互いに直交し、各方向にスライドしながら直線的に動く ・組立・搬送用途 |

協働ロボットの特徴

協働ロボットには、以下のような特徴があります。

- 設置スペースが少なくて済む

- 人間と共同で作業ができる

- 機種によってはティーチングが容易

協働ロボットは一定の条件を満たせば安全柵の設置義務が免除されます。本体が省スペースであることに加え、柵を設置するスペースも不要です。

文字通り人間と一緒に作業して部品の投入・取り出しもできるほか、作業を学習させること(ティーチング)が容易で、工程の変更や柔軟に対応できます。

協働ロボットが活躍するシーン

通常の産業用ロボットも、かつて人間が行っていた作業を代わって行っているという点では協働ロボットと違いはありません。他の産業用ロボットではなく協働ロボットが求められるのは、同じスペースで人間とロボットが近距離で作業をする現場であり、人間が行っていたラインの一部だけをロボットに切り替える場合です。

ここでは、協働ロボットの活躍シーンをいくつか紹介します。

組み立て作業

協働ロボットは、ネジ締め・溶接などの組み立てや加工作業に適しています。製造ラインの各工程において、精度を維持しながら同じ作業を繰り返せます。

人間の場合、習熟度によって作業の精度や速度が異なって当然です。また長時間、同じ作業を続けると体に負担がかかり疲れが生じやすくなります。

協働ロボットは長時間の稼働でも能率や品質を落とすことなく、安定した作業が可能です。

部品の受け渡し

協働ロボットは部品の受け渡しや搬送など、工程間をつなぐ役割が担えます。たとえば、以下のような作業に対応可能です。

- 部品を選んで自動機に投入する

- 加工後の部品を自動機から取り出す

- 事前のセッティングや事後の処理を行う

- 人間との間で部品を受け渡す

- 装置間で部品を搬送する

一連の操作を自動化し、ミスなく実行できます。万が一トラブルで自動機械に巻き込まれることがあっても、人間のような労働災害は発生しません。

部品の検査

協働ロボットは、カメラやセンサーを利用することで検査工程に適応可能です。人間が行う検査工程を代替できるため、検査のための特別なスペースを新たに確保する必要がありません。

また、目視による検査を代替する場合、人間よりも高精度な検査に対応可能です。疲れによる検査ミスも防げて、品質の安定化や検査の信頼性向上に寄与します。

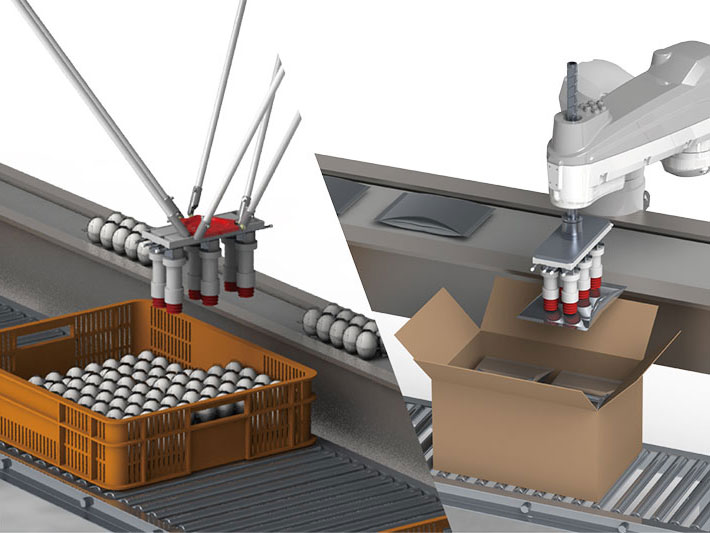

部品の整列・箱詰め

協働ロボットは、部品の整列や箱詰めの作業を正確・迅速に行えます。

箱詰めは出荷前の最終工程で、出荷先で箱を開けるまで中身を確認できません。ミスの許されない箱詰め工程において、以下のような導入効果があります。

- 商品の抜け・漏れ、向き・数量のミスを防ぐ

- 梱包時の破損、汚れを防ぐ

- 髪の毛などの異物混入を防ぐ

作業品質を安定化できるため、納品物の信頼性が高まるでしょう。

協働ロボットの代表的なメーカー

協働ロボットの代表的なメーカーについて、国内・海外に分けて概要を紹介します。

国内の代表的な企業

| 社名 | 特長 |

|---|---|

| ファナック | ・CRシリーズ、CRXシリーズなどの協働ロボットを展開 ・高精度・高信頼性で知られており国内トップシェアを誇る ・周辺機器やサポートが充実 |

| 安川電機 (スカラ型) |

・1915年設立の歴史あるメーカー ・MOTOMAN HCシリーズで知られる ・各種用途に特化したロボットを数多く提供し、安全性と柔軟性を両立している |

| 川崎重工業 | ・duAroシリーズが有名 ・双腕型の協働ロボットが特徴的 |

| 不二越 (NACHI) |

・協働ロボットとして、CZシリーズなどを展開 ・人との接触で自動停止、直感的なティーチングなどがセールスポイント |

| 三菱電機 | ・MELFA ASSISTAシリーズが有名 ・教示が簡単で、省スペース対応 |

| オムロン | ・Techman Robot社と提携し、同社のTMシリーズ協働ロボットをオムロンブランドで販売 ・組立・検査向けが主で、ビジョン機能を搭載 |

| デンソーウェーブ | ・COBOTTAが有名 ・軽くてコンパクトであり、研究用途や軽作業向け |

海外の代表的な企業

| 社名 | 特長 |

|---|---|

| Universal Robots | ・デンマークのメーカーで協働ロボットのパイオニア ・世界トップシェア ・UR3/UR5/UR10/UR20などが有名 |

| KUKA | ・ドイツのメーカー ・人との協働を前提とした柔軟なロボットを製作 ・LBR iiwaシリーズなどで知られる |

| ABB | ・スイスのメーカー ・YuMiシリーズが有名 ・双腕協働ロボットも提供している |

| Techman Robot | ・台湾のメーカー ・カメラによるビジョンシステムとAIを内蔵した AI COBOTと呼ばれるTMシリーズで知られる |

| Doosan Robotics | ・韓国のメーカー ・Mシリーズ、Aシリーズなどが代表的な協働ロボット ・直感的な操作と多用途性が特徴 |

| AUBO robotics | ・中国のメーカー ・オープンアーキテクチャで低価格のシリーズが評価されている |

海外では、ドイツ・北欧・中国のメーカーがシェアを持っています。

協働ロボット導入のメリット

産業用ロボットに対して、協働ロボットはどのようなメリットがあるのかを解説します。

双方ともさまざまな種類・特性があるため、ここでは一般的な特性をもとに優位性を解説します。

小さなスペースにも設置できる

協働ロボットは一定の条件を満たせば安全柵の設置義務が免除されることから、一般的な産業用ロボットに比べて省スペースで設置できます。

限られたスペースに生産ラインを設けることが可能であり、生産規模の小さな工場にも導入できるため、占有面積に関わるコスト上のメリットもあるでしょう。

従来、人間が主体となって作業していたラインの規模を変えずに、自動化が行える点が協働ロボットのメリットです。

専門的な教育が不要である

協働ロボットの多くは、GUIベースで操作できるティーチペンダントや簡易的なインターフェースを使用したティーチングが可能です。プログラミングに関する専門的な知識がなくても運用できます。

安全性確保の観点では、産業用ロボットの運用は労働安全衛生規則第36条における特別教育を必要とする業務にあたります。ただし定格出力80W以下の機械は、法的には産業用ロボットではないため、特別教育の義務はありません。

同様に協働ロボットにおいても、80W以下の機械は特別教育を必要としません。ただ、生産性の最適化と長期の安定運用のためには、専門知識を持った人材は必要となるでしょう。

作業内容を柔軟にカスタマイズできる

協働ロボットは一般的な産業用ロボットに比べて、多彩な作業内容に対応可能です。その理由として、以下のような点が挙げられます。

- ティーチングが容易である

- 安全性が高くレイアウトを柔軟に決められる

- 小型でコンパクトなため移動させやすい

- 協働ロボット向けの周辺機器が豊富である

小ロットで頻繁なライン変更が発生するケースに柔軟に対応できることや、作業者の欠員が発生した際の代替手段としての稼働が可能であることなどが顕著なメリットといえるでしょう。

協働ロボット導入のデメリット

協働ロボットの導入には、デメリットもあります。生産ラインの目的や取り扱う部品、生産量によっては通常の産業機械の導入を検討したほうがよい場合もあるでしょう。

ここでは、協働ロボットのデメリットを3つ紹介します。

一定以上のスピードを出せない

協働ロボットは安全性への配慮から、動作速度を抑えた設計がされています。高速な動作が求められたり大量の部品を取り扱ったりする必要がある場合、協働ロボットを導入しても十分な生産性を期待できないでしょう。

一方で、通常の産業用ロボットとして動作するモードと、協働ロボットとして動作するモードに切り替えられるロボットが存在します。生産ラインに求められるスピードと設置環境とを考慮し、導入するロボットを検討する必要があります。

重量物の移動に向いていない

動作速度と同様に、協働ロボットは安全上の理由から保持できる部品や製品の重量も制限されています。販売されている協働ロボットの可搬重量は4〜16kgが一般的で、重くても30kg台までのものが多くなっています。したがって、重量物の移動には向きません。

これは、作業者が持ち上げる荷物の重量が労働基準法で上限が定められているためです。男性16〜18歳の上限は30kg、18歳以上は「体重のおおむね40%以下」などの制限があります。

人間と協働するロボットは、可搬重量において作業者と同程度であることが妥当といえます。

完全自動化向けではない

協働ロボットは速度や可搬重量に限界があるため、ラインや工場全体の完全自動化には向きません。あくまで「協働」のロボットであるため、作業者が不可欠なラインにおいて効率化を図る目的で導入されることが望ましいでしょう。

生産工程のなかで高速処理や重量物の搬送が必要な工程がある場合は、一般の産業用ロボットとの組み合わせで実現することがおすすめです。

協働ロボット導入に必要なもの

協働ロボットの導入には、本体以外にも関連装置や周辺機器が必要となります。

関連装置とは本体に装着される機器で、本体を設置する荷台やロボットハンド、画像センサーなどです。周辺機器とは、本体と連携するベルトコンベアやワークストッカー、PLCなどの機器です。

【JRC事例】製造業における協働ロボットの導入事例

製造業において協働ロボットを導入した事例について、弊社の実績から代表的なものを紹介します。メーカーや加工会社の事例から、課題や導入効果を見てみましょう。

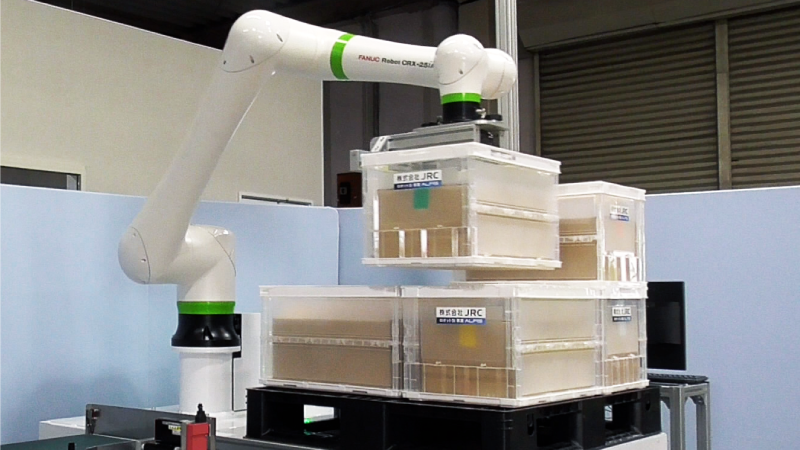

事例① 卵が入った段ボールのパレタイズ|鶏卵業者

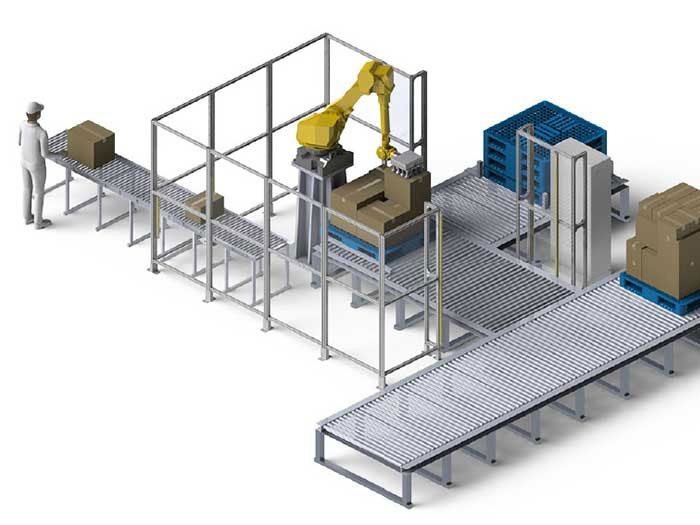

卵の出荷用段ボールを、協働ロボットでパレットに積み付けます。

手作業で積み付けを行っていた工程をロボット化するにあたり、大型の機械を設置するスペースの確保が難しいため、

協働ロボットが採用されました。

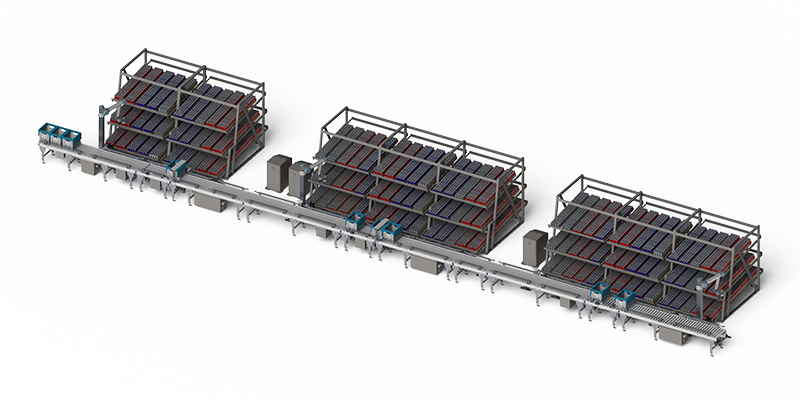

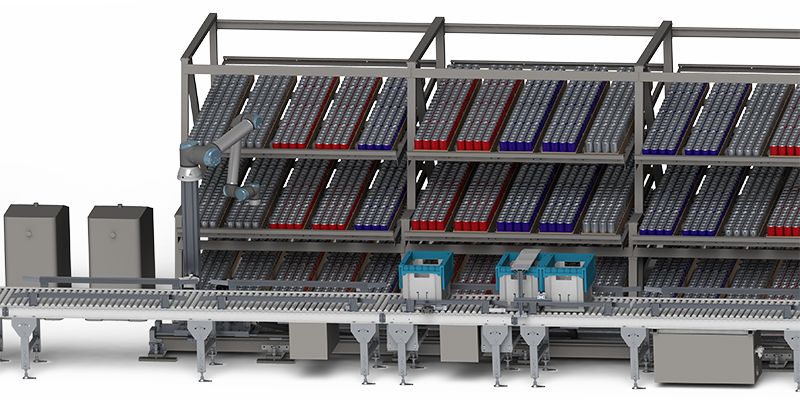

事例② ドリンク缶を棚からオリコンへピッキング|物流倉庫

店舗へ出荷するための飲料を棚からピッキングする作業を、URシリーズの協働ロボットを用いて自動化。

ピッキング作業はアルバイトや派遣のスタッフによって行われていることも多く、人手の確保が課題となることもしばしば。

ロボットにより自動化されたことで、毎日の稼働の安定に加え、生産性も向上しました。

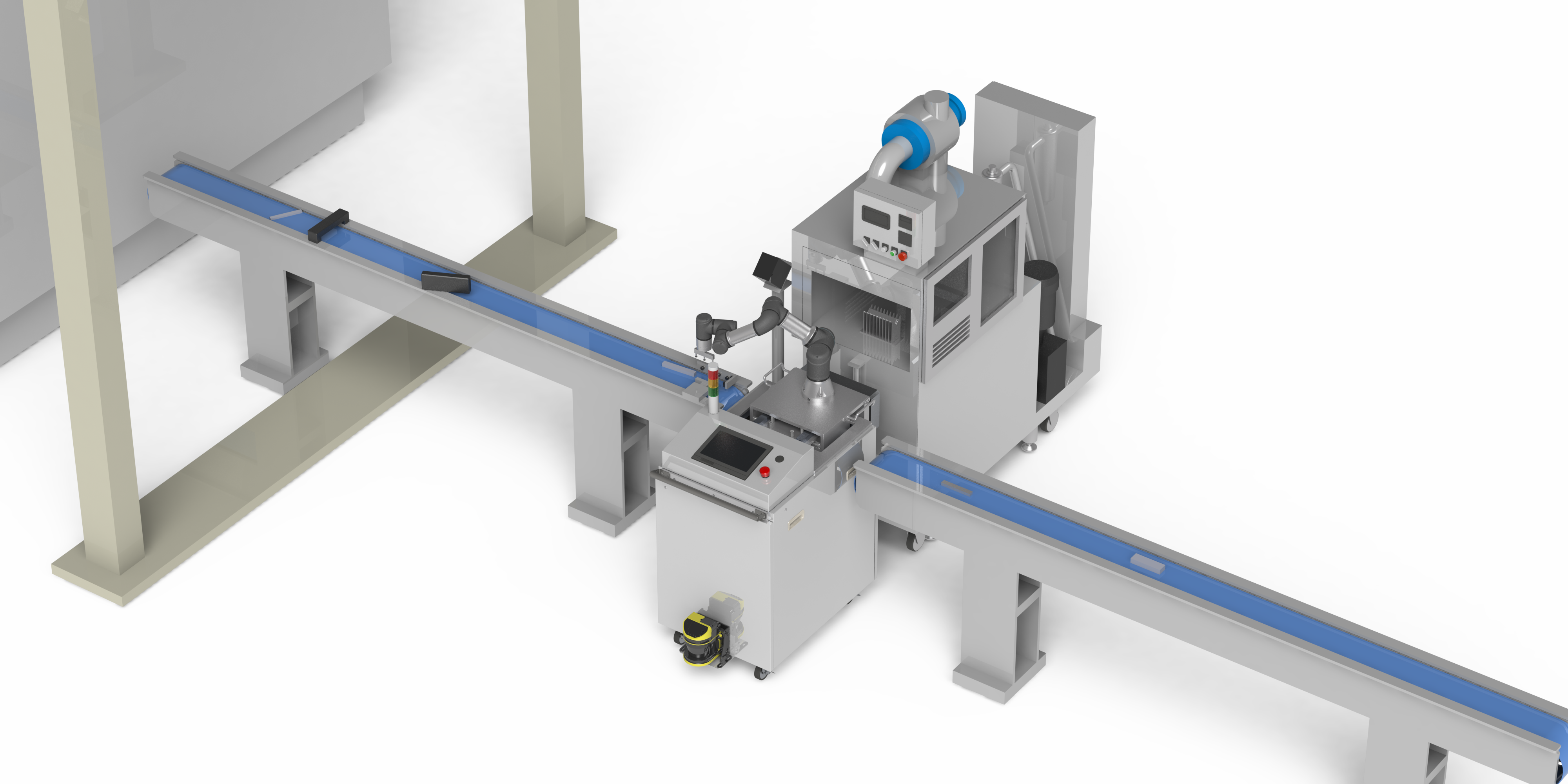

事例③ 洗浄機への金属部品の投入|金属加工会社

加工後の金属部品についた切削油等を洗浄機で洗い落とす工程で、洗浄機への投入作業を協働ロボットで自動化。

協働ロボットに可動式の架台を取り付けたものを採用することで、ロボットが対応できないワークの際には人が作業をし、

自動化できる作業の場合はロボットが作業を行う、柔軟な体制を実現。

まとめ

協働ロボットとは、「人間と協力して働く」ロボットです。

生産ラインにおいて人間と同じ作業空間に設置でき、互いに連携したり代替したりできる柔軟性の高さが注目されています。

協働ロボットは組み立てや部品の受け渡し、検査、整列や箱詰めなど、各種の生産工程に導入可能です。弊社ではさまざまな課題のケースに応じ、最適なアイデアを提案してご好評をいただいています。

詳しくは、課題解決コラムをご覧ください。