製造業では既にさまざまな作業が自動化されていますが、従来の産業用ロボットでは、まだまだ自動化がむずかしい作業があります。そのひとつが「ビンピッキング」とよばれるピッキング作業です。自動化が進んだ工場でも、ビンピッキングは作業者が行うことも多く、自動化の課題となっています。

この記事では、ビンピッキングを自動化するメリットや、ビンピッキングの自動化ポイントについて解説します。

ビンピッキング(バラ積みピッキング)とは?

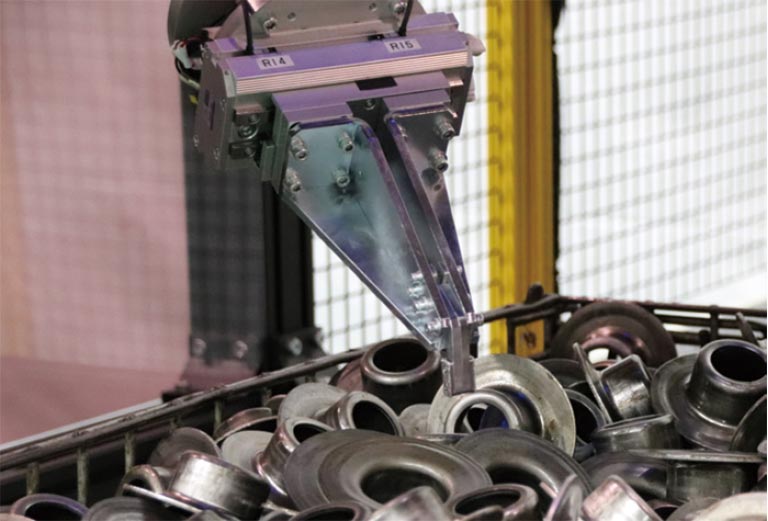

ビンピッキング(バラ積みピッキング)は、容器のなかにバラバラに置かれたワークの山から、つかむのに適切なものを選択し、つかむ作業をさします。

作業者がビンピッキングをする場合、つかみたいワークの位置や向き、周辺の状況を同時に確認し、他のワークを傷つけないように注意しながらワークをつかみます。これらの作業は、人であれば無意識に行うことができますが、ロボットであれば高度な技術が要求されます。

さまざまな業界で人手不足が深刻になっており、自動化が進められていますが、ビンピッキングは自動化がむずかしい作業のひとつです。「整列されていない状態」「ワーク形状や向きの把握」「周囲のワークに干渉しない」などの要素が、ロボットによる自動化をむずかしくしています。

ビンピッキング

部品の山(ビン)からのつかみ上げ問題で視覚認識の典型的な課題.通常,部品の種類は既知で,部品の位置・姿勢を決定する問題.モデルマッチング手法が基本となる.

ビンピッキングの自動化でお困りでしたら、ぜひ一度、アルフィスまでお問い合わせください。

ビンピッキングを自動化するメリット・デメリット

ビンピッキングを自動化するにあたり、メリット・デメリットを紹介します。

ビンピッキングの自動化のメリット

作業者によるビンピッキングを自動化することで、省人化が期待できます。自動化によって手の空いた人員を、他の作業に配分にできる点も大きなメリットです。

また、小さくて壊れやすいワークを扱う場合は集中力が必要で、大きくて重いワークを扱う場合には体力が必要です。どちらの作業も長時間続けることは大変で、自動化によって作業者の負担軽減につながります。

さらに、複数種類のワークが混在しているビンピッキングでは、人が作業をする場合、ミスが発生してしまうことがあります。ロボットによるビンピッキングの自動化は、品質の向上にもつながります。

ビンピッキングの自動化のデメリット

専用の自動化設備を導入する際は、初期費用やメンテナンス費用が必要になり、導入するシステムによっては高額なコストがかかります。

近年は汎用性の高いロボットの開発が進んでおり、メンテナンスも容易になっているものもあるので、選定の際には、これらのロボットで自動化を検討することが重要です。

ビンピッキングの自動化ポイント

ビンピッキングの自動化を進める際に、考慮すべきポイントを解説します。

前工程不要でビンピッキングができるか?

ロボットがピッキングしやすいように、前工程で整列などの軽作業が発生すると、完全な自動化につながりません。作業者による前工程不要で、ビンピッキングができるロボットを導入する必要があります。

バラ積み状態のワークを正しく認識するためには、人間の目の役割を持つ「3Dビジョンセンサー」が必要です。撮影した画像を処理することで、つかみたいワークの形状や位置、姿勢などを認識し、周囲のワークに悪影響を与えないよう、最適なつかみ方を判断します。

ワーク変更時の段取り替えは効率的か?

通常、複数種類のワークを同一のロボットで扱う場合、ワークごとにロボットハンドの交換やプログラミングの再調整が必要です。しかし、多品種少量生産や混載のビンピッキングを行う際は、非効率です。

そこで、複数のワークを扱えるロボットハンドや、段取り替えをスムーズに行えるシステムが搭載されていいるかが、自動化を行う際にの重要なポイントのひとつです。段取り替えの回数を最低限に抑え、一回あたりの段取り替え時間を短縮することで大きな効率化につなげることができます。

さまざまなワークに対応できるか?

複数のラインでビンピッキングを自動化する場合は、導入するロボットやロボットハンドが、さまざまなワークに対応できるかが重要なポイントとなります。

ロボットごとに扱えるワークが異なると、ライン変更があった時に、柔軟なロボットの配置転換ができません。

ワークにあわせたロボットハンドの設計ができるか?

ワークのなかには、規格品のロボットハンドでは対応がむずかしいものもあります。

特に食品業界では、やわらかいものやひとつずつ形が異なるものがあるため、ワークにあわせたロボットハンドを設計できるかどうかも、あらかじめ確認しておくことが必要です。

周辺設備とスムーズに連携できるか?

既に他のロボットや生産システムが導入されている場合、周辺設備とスムーズに連携できるかが求められます。

現場にあわせた最適なシステムの選定は、導入後の運用に大きく影響するため、重要なポイントのひとつです。

ビンピッキングの自動化例

作業者の負荷軽減や生産性向上を実現する、ビンピッキングの自動化例を紹介します。

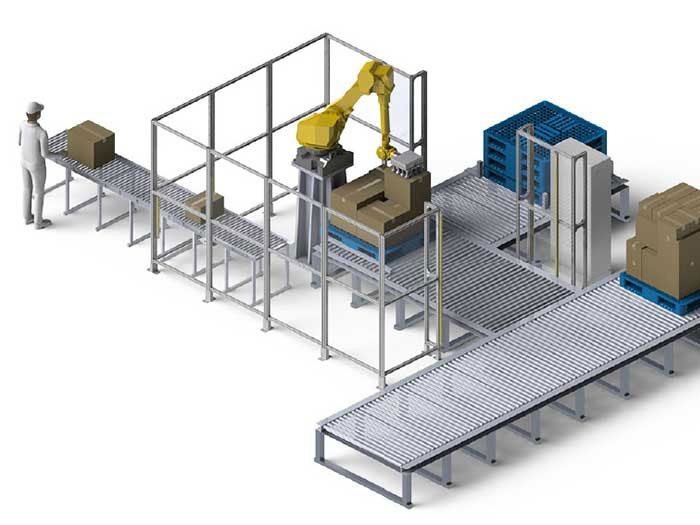

重量物のビンピッキングの自動化

バラ積み状態の重量物を、別の場所へ整列させる作業を自動化。

ビジョンセンサでワークの位置や姿勢を認識し、自動で取り出せるロボットアームを導入することで、作業者の負荷軽減を実現します。

作業者の疲労による供給ペースの低下もなくなり、生産性の向上にもつながります。

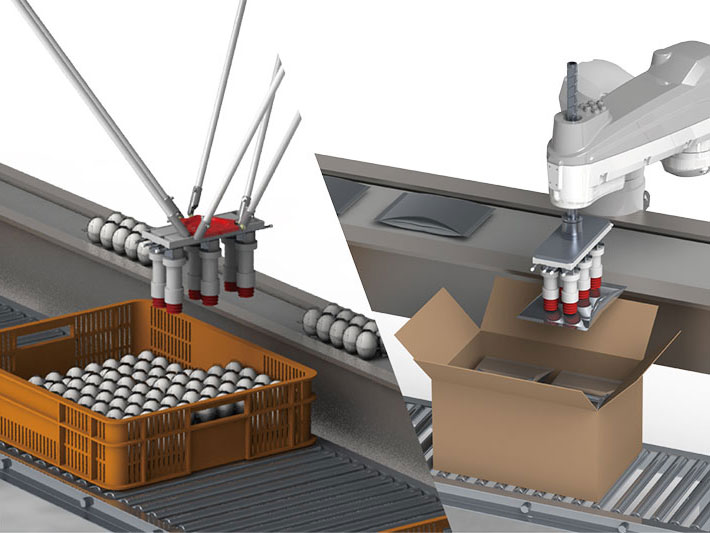

食品工場のビンピッキングの自動化

バラ積み状態の青果を、きれいに整列させる作業を自動化。

ビジョンセンサで青果の形状を把握し、自動で次工程へ送る協働ロボットを導入することで、作業者の負荷軽減を実現します。

やわらかい材質のロボットハンドを採用することで、青果を傷つけることもありません。

部品のロード・アンロード事例:自動化による重労働などからの解放

Mech-Mind製ビジョンシステムを使用した、部品のロード・アンロード作業の自動化事例をご紹介いたします。

■自動化のポイント

・現場の外乱光への優れた耐性、部品に対して高精度な点群データを生成可能

・異なる種類の部品に対応でき、新規種類にも速やかに対応可能

・バラ積み、深いコンテナ、コンテナに密着している部品などにも対応でき、

高いクリア率を実現可能

ビンピッキングの自動化は、ロボットSIer「アルフィス」にご相談ください

これまでむずかしいとされてきたビンピッキングの自動化ですが、ビジョンセンサやワークを傷つけないロボットハンドの進化によって、導入が進んでいます。製造業における人手不足は、今後もつづくと見込まれ、ビンピッキングの導入による自動化はますます増えていくでしょう。

ALFIS〈アルフィス〉では、工場の人手不足・生産性の課題を解決するロボットSIerとして「バラ積みピッキングシステム」をはじめ、

ビンピッキングの自動化でお困りでしたら、ぜひ一度、アルフィスまでお問い合わせください。