作業者が受け持つ工程を、ロボットによって負荷軽減・効率化したいと思った場合、最初に思いつくのが「ロボットアーム(垂直多関節式ロボット)」ではないでしょうか。

この記事では、産業用ロボットのなかでも代表的なロボットアームの仕組みや、ロボットアームを選定する際のポイントについて解説します。

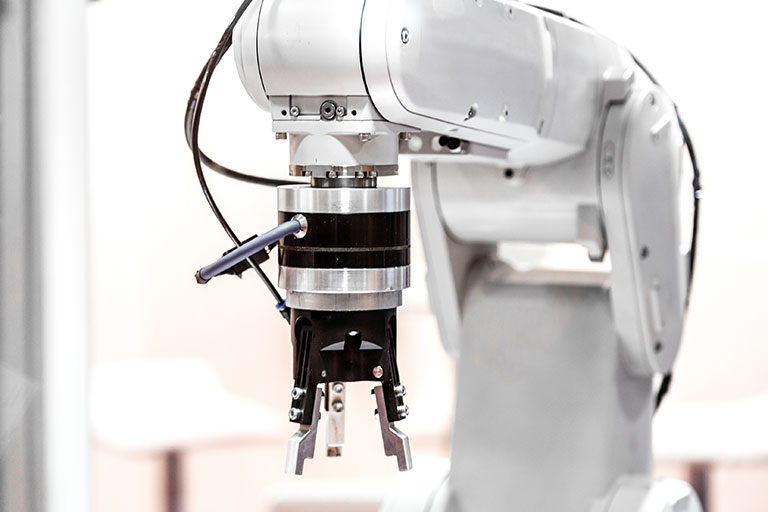

ロボットアーム(垂直多関節式ロボット)とは?

ロボットアームは、垂直多関節式ロボットともよばれ、人間の腕の動きを再現することができる産業用ロボットです。産業用ロボットのなかでも、もっとも多く採用されており、自動車製造や食品工場、また機械加工などの金属加工や、医療業界などでも広く使われています。

その種類も多く、用途が多岐にわたるため、特定のアプリケーションに特化させたロボットアームの開発も進んでいます。

2つのリンクと、3つのジョイントを組みあわせた、「6軸」の稼働が可能なロボットアームが一般的です。

近年、小型で高精度な卓上型ロボットアームの活用が広まってきています。これまで人手で行っていた作業も、画像センサによる画像認識とロボットアーム制御を組み合わせることにより、様々な作業を代替でき、省力化につながるなど期待が持たれています。

ロボットアームの選定や導入でお困りでしたら、ぜひ一度、アルフィスまでお問い合わせください。

ロボットアームの仕組み

ロボットアームはどのような要素で構成され、どのように運動するのか、その仕組みを解説します。

ロボットアームの構成要素

ロボットアームは、主に人間の関節にあたるジョイントと、間接以外の骨にあたるリンクによって構成されています。

ジョイントはリンクの向きを変えることができるため、ジョイントの数が多いほど滑らかに動かすことができます。リンクは「力を伝える」役割を持つため、ロボットアームの動きによって掛かる負荷に耐えられる剛性が必要です。

関節部分にあたるジョイントを動かすためには、アクチュエータや減速機、エンコーダなどが必要です。

アクチュエータ

アクチュエータには、高機能なサーボモーターが使われており、位置や速度を高い精度で制御することが可能です。このアクチュエータによって、ロボットアームを上下・回転運動させることができます。

産業用ロボットのアクチュエータには、サーボモーター以外にも油圧式や空圧式のものがあります。特に油圧式は大きな力を出しやすいため、大型のロボットアームに採用されることがあります。

減速機

減速機は、モーターと組み合わせることでその力を大きく増幅させるための装置です。

自転車のギヤを重くすると、少ない回転数で大きな推進力を生み出せるように、減速機でモーターの力を増幅させることで、小さなモーターで重いロボットアームを制御することができます。

エンコーダ

エンコーダは、モーターがどの程度回転しているかを検出する装置です。エンコーダによって、ロボットアームがどの方向にどの程度動いたかを把握することが可能です。ロボットアームの場合、光を用いた光学式エンコーダを採用する場合が多いです。

6軸ロボットアームの運動

6軸ロボットアームのそれぞれの軸が、どのような役割を持っているのかを確認しましょう。

(ここでは、土台に近い方から第1軸、もっともロボットハンドに近い方を第6軸とします)

ロボットアームは、各軸の動きを人間の体の動きに合わせることで、これまで人が行っていた作業を効率よく代替することが可能です。

| 第1軸 | ロボットアームの土台を回転させる動きで、腰を回して上半身の向きを変える役割を持ちます |

|---|---|

| 第2軸 | アーム全体を上下に動かし、作業を行う高さを調整します。肩を上げ下げする役割です |

| 第3軸 | アームの中央部分の間接を曲げ伸ばしする役割を持ち、ひじの動きにあたります |

| 第4軸 | ロボットハンドとの接合部にあたり、手首を回転させるような動きの役割です |

| 第5軸 | ロボットハンドとの接合部分で、手首を曲げる役割を持ちます |

| 第6軸 | ロボットハンドの先端部分を回転させる役割を持ち、指先を回転させる動きにあたります |

ロボットアームを選ぶ際のポイント

ロボットアームにはさまざまな種類があります。

どのような観点で選べばよいのか、その選定ポイントを紹介します。

ロボットアーム先端(ロボットハンド)の可動範囲と自由度

ロボットアームの可動範囲とその自由度は、ジョイントの数と可動範囲、リンクの長さによって決まります。ロボットアーム導入後に工程の変更があった場合、必要な動きに対応できなければ、あらたに導入しなおす必要があります。あらかじめ余裕を持った仕様が必要です。

ロボットアームの駆動軸は、「6軸駆動」が一般的です。軸数が増えれば増えるほど、自由度は増しますが、メンテナンスやプログラムが複雑になるため、コスト増や段取り時間の増加につながります。

これらは、どちらかだけを考慮するのではなく、バランスを取った選定が重要です。

ロボットアームが持ち運びできる可搬重量

可搬重量は、ロボットアームが持ち運びできる重量のことで、ジョイントのトルクやリンクの剛性によって左右されます。可搬重量の検討をする際には、持ち運びする製品だけではなく、ロボットハンド自体の重量も考慮する必要があります。

ロボットアームの動作速度・精度

工場において、ロボットの動作速度と位置精度は、重要なポイントです。

生産性を上げるためには、速い動作速度が求められますが、ロボットを停止させた際に「振動が残らず、高い精度で停止できるか」も重要です。

ロボットアームの停止時に揺れが残ってしまう場合、精密部品の組み立てなどでは、揺れが止まるまで次の工程に移ることができません。移動速度が速くても、振動の収束に時間がかかってしまっては、生産性を上げることができません。

ロボットアームと周辺機器との連動性

生産ラインの一部にロボットアームを組み込む際には、周辺機器との連動性にも配慮が必要です。

ロボットの動作速度が速くても、周辺機器の処理能力がついてこれなければ、その性能を発揮することができません。遅すぎる場合には、ロボットの待ち時間が発生し、生産効率の悪化につながります。

また、生産管理システムなどと連動させる場合には、既に導入しているシステムと新たに導入するロボットアームがスムーズに連携できるかどうか、選定時に必ず確認する必要があります。

ロボットアームの使用例

汎用性の高いロボットアームの使用例を紹介します。

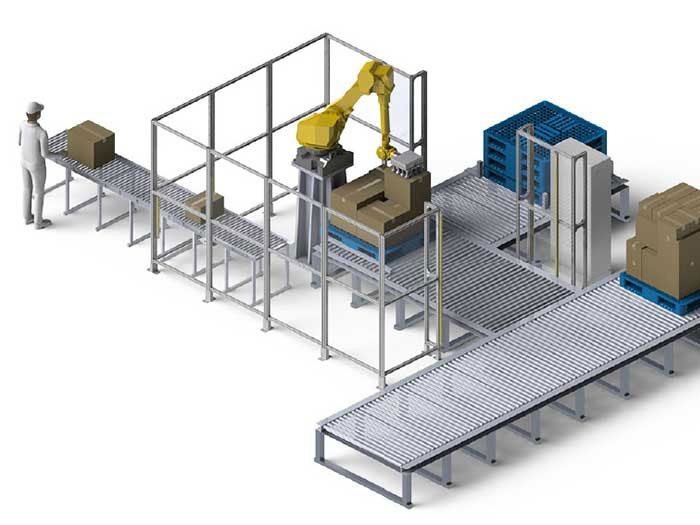

ロボットアームで、重量物のパレタイジングを自動化

重量物のパレタイジング工程に、出力の高いロボットアームを導入。

負荷の高いパレタイジングをロボットに任せて自動化することで、作業者への負担を大幅に軽減します。

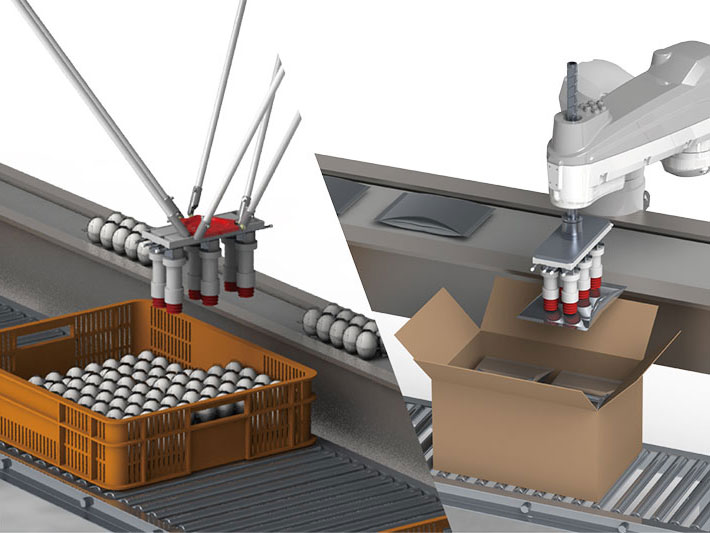

ロボットアームで、多様な荷物のデパレタイジングを自動化

多様な荷物のデパレタイジング工程に、自由度の高いロボットアームを導入。

ロボットハンドを工夫することで、種類の異なるワークに対応することができます。

ロボットアームの導入は、ロボットSIer「アルフィス」にご相談ください

ロボットアームは産業用ロボットのなかでも数多く採用されており、その種類も多岐にわたります。導入目的とスペックを明確にし、自社の状況にあわせたロボットアームを選定することが、工場の課題のポイントとなります。

さまざまな業界で、導入事例が多くあるため、自社と類似の事例を参考にしながら検討を進めるといいでしょう。

ALFIS〈アルフィス〉では、工場の人手不足・生産性の課題を解決するロボットSIerとして、使いやすく・導入しやすい、高品質なロボットシステムをご提供しています。

ロボットアームの選定や導入でお困りでしたら、ぜひ一度、アルフィスまでお問い合わせください。