パウチ容器は、密閉性の高さや省スペースで運搬・保管等の効率が良いため食品、化粧品、医薬品など様々な製品の包装に使用されており、形状や材質など使用されているパウチの種類は非常に多品種です。

本コラムでは、パウチを使用する生産ラインの中で、ピック&プレイス作業のロボット化を行う場合の課題や解決方法についてご説明します。

パウチのピック&プレイスをロボット化できる工程は?

幅広い製品の包装にパウチが使われているということは、パウチを扱う工程も多岐にわたります。

その中には、自動機を使わず手作業で行われている工程も含まれており、ロボット導入による自動化が可能な場合があります。

ロボット化が可能な工程の例を4例ご紹介します。

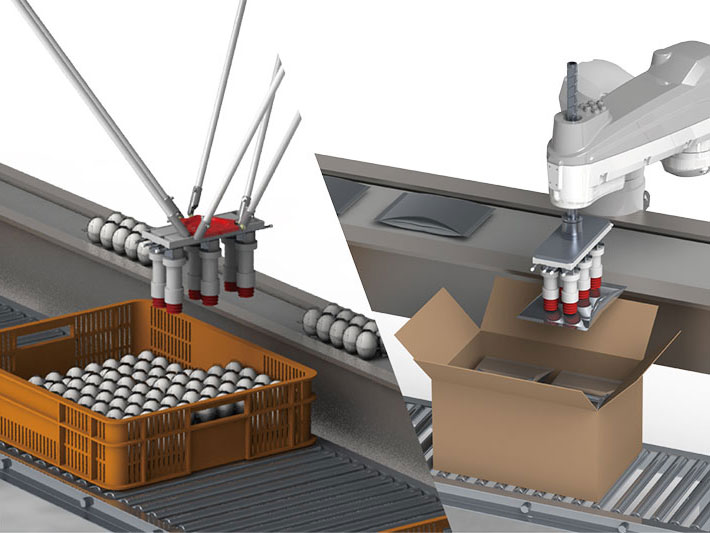

成形、印刷後の空のパウチを箱詰め

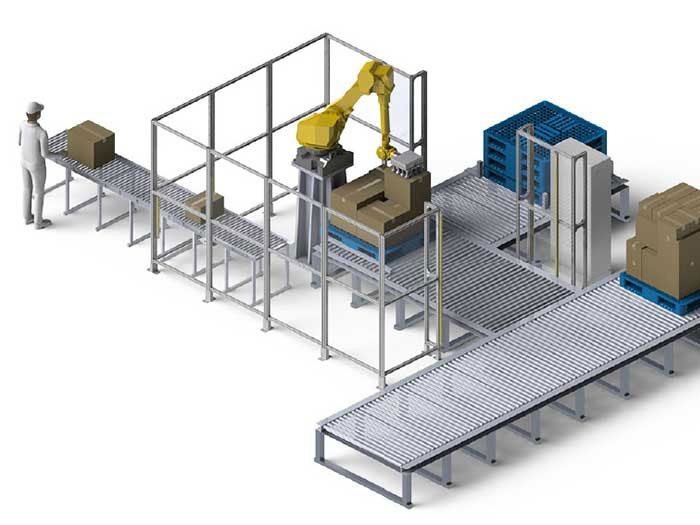

パウチとパウチで包装される内容物は別の工場で生産されるため、輸送時に段ボール箱に詰める必要があります。決まった数ずつ素早く段ボールに詰める作業は、高速に動作できるパラレルリンクロボットや産業用ロボットに向いています。

パウチにつけるスパウトの供給

詰換え用の洗剤など、スパウトがついたパウチの場合、パウチを溶着して閉じる際に成形されたスパウトを挟み込みます。スパウトを取り付けるための正しい位置・方向にスパウトを供給する作業は、成形されたスパウトがばら積み状態で入荷するため手作業で行っている工場もありますが、3Dビジョンシステムを活用することでロボットによる自動化が可能です。

パウチ済み製品の箱詰め

シャンプーやレトルト食品などパウチの状態で出荷・陳列される製品には、パウチを出荷用の段ボールに詰める工程があります。

コンベアから段ボールに移動させる単純作業の繰り返しはロボットが得意とするところではありますが、向きを交互に反転させ段ボール内で内容物が偏るのを防いだり、合紙を挟んだりとただ箱に入れるだけではない場合も多く、手作業で行うと非常に簡単な箱詰め作業もロボット化には一工夫する必要があります。

それでも単調な作業を長時間行うことによる精神的な負担や、重たい製品の場合は肉体的な負担もあるため、ロボット化したいというご相談の多い工程です。

小分けの調味料パウチをお弁当に入れる

お弁当や総菜等を作る工場での盛り付け工程は、自動化が困難で今も手作業で行われている場合が多くなっています。パック内に同梱されている醤油等の調味料を容器に入れる工程は、料理をピック&プレイスとは異なりワーク自体は破損しにくいため、ロボットを使用して自動化できる可能性があります。

パウチをロボットでピック&プレイスする際の課題とは?

ピック&プレイスは単調な作業であり、長時間繰り返すことを考えると軽そうに見えるワークでも中々の重労働になります。従業員の作業負担軽減や労災の防止のために、自動化を望む企業が多いにも関わらず手作業で行われているのは、自動化を阻む課題が残っているためです。

パウチのピック&プレイスをロボットで自動化する際の課題点についてご説明します。

パウチの特長による課題

パウチの形状や材質など、パウチ自体の特長が原因でロボットでのピック&プレイスが難しいケースです。

内容物が固体の場合、凹凸がありさらに形状にばらつきのある物などはピックしづらい傾向があります。総菜のパウチのような食品は、吸着ノズルでピックする際に強く押し付けると製品が変形してしまう可能性もあります。

内容物が液体や紛体の場合、持ち上げて移動している途中で中身が偏りパウチが変形します。中身が偏ったことで重心の位置が変わると途中で落としてしまう、正確に箱に詰められないなどの問題が発生しうるため、ロボットの搬送速度を落とす必要があり、作業効率が低下します。

透明のパウチはピックの際、カメラで輪郭が認識できずピックに失敗することがあります。

パウチを扱う工程の問題

ロボットでハンドリングしやすいパウチでも、工程によってパウチの状態は変わるため、ロボット導入が難しいケースが存在します。

食品工場ではパウチ後にオートクレーブを行うことがありますが、オートクレーブを行ったパウチは表面が濡れているため、持ち上げた製品が滑って落ちる可能性があります。

ばら積み状態からのピッキングは、ビジョンシステムで1つ1つ認識してピックするため、タクトタイムが伸びてしまい、手作業と比べて効率が悪化しがちです。

前述の透明パウチが複数個重なっているときは特に認識が難しく、一体化して大きな1個と認識されてしまったり、下にある物を先に持ち上げようとしてしまいます。

パウチのロボットピッキングにおける課題の解決方法

前項であげたように、ロボットでのピック&プレイス自動化には様々な課題があります。

ロボットSIerがロボット導入への課題に対しどのような方法で解決するのかをご紹介します。

ハンドツールを工夫する

ロボットのハンドツールには様々な種類がありますが、パウチのピック&プレイスでは吸着ハンドがよく使用されます。吸着ハンドは、パッドの選定が重要となります。

ロボットの速度ではタクトタイムが間に合わない場合、製品を複数個同時にピック&プレイスできるハンドツール作るといったように、オリジナルのハンドツールを開発することで課題を解決します。

ALFISでは持ち上げにくいワークの時や、ハンドツールに清掃性が求められる場合などはハンドツールを自社開発します。

ラインを工夫する

ロボットでのピック&プレイスを可能にするために、ロボット側ではなく製造ライン側に対策を施す場合もあります。

製品を事前に整列する、表裏のある物は反転機構を使用してそろえる、製品を供給するコンベア上で位置決めをするなど、手作業時のラインからワーク供給の方法を変更しロボットでピックしやすい工程にすることで、ピック&プレイスが安定します。

そのほかにもカメラではなく在席センサと機構で認識しピックする、レイアウトを変更しロボットでの搬送距離を減らすなどの方法は、タクトタイムを短縮するためにも効果的です。

ビジョンシステムを調整する

ビジョンシステムを使用したピック&プレイスでは、反射があるワークや透けているワークは正しい位置を認識できずピックに失敗してしまいます。

こういった場合はカメラで認識するための照明やビジョンシステムの閾値設定などのノウハウによって解決できる可能性があります。

認識が難しい製品のロボットピッキングを検討する際には、ロボットシステム全体の設計の前に認識できるかどうかのワークテストを行い、問題なくピック出来ることを確かめてから全体の設計に移ります。

パウチのロボットピッキングはロボットSIer「アルフィス」にご相談ください

ALFISでは自社工場でピック&プレイスのロボット化実績があり、そのノウハウを応用してお客様の工場の自動化のお手伝いもしています。

前述のワークテストのご相談もお受けしておりますので、下記問い合わせフォームからお気軽にご連絡ください。